Projektowanie układów sterowania maszyn to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. Przede wszystkim istotne jest zrozumienie, jakie funkcje ma pełnić dany układ oraz jakie maszyny będą nim sterowane. W tym kontekście należy rozważyć zarówno aspekty techniczne, jak i użytkowe. Kluczowym elementem jest wybór odpowiednich czujników, które będą monitorować parametry pracy maszyny. Czujniki te mogą obejmować różnorodne technologie, takie jak optyczne, ultradźwiękowe czy też indukcyjne. Kolejnym istotnym aspektem jest dobór aktuatorów, które będą odpowiadały za wykonanie poleceń wydawanych przez system sterowania. Aktuatory mogą być elektryczne, pneumatyczne lub hydrauliczne, w zależności od specyfiki zastosowania. Nie można również zapomnieć o programowaniu samego układu sterowania, które powinno być dostosowane do wymagań aplikacji oraz zapewniać odpowiednią elastyczność i wydajność działania.

Jakie są najczęstsze problemy w projektowaniu układów sterowania maszyn

Podczas projektowania układów sterowania maszyn inżynierowie często napotykają na różnorodne problemy, które mogą wpłynąć na efektywność i bezpieczeństwo działania systemu. Jednym z najczęstszych problemów jest niewłaściwy dobór komponentów, co może prowadzić do awarii lub nieefektywnego działania maszyny. Często zdarza się również, że projektanci nie uwzględniają wszystkich warunków pracy maszyny, co skutkuje błędami w algorytmach sterujących. Innym istotnym problemem jest brak odpowiedniej dokumentacji technicznej, która jest kluczowa dla późniejszej konserwacji i diagnostyki systemu. Wiele projektów cierpi także na niedobór testów i symulacji przed wdrożeniem, co może prowadzić do nieprzewidzianych sytuacji w trakcie eksploatacji. Dodatkowo, zmiany w wymaganiach klienta lub normach prawnych mogą powodować konieczność wprowadzenia poprawek do już istniejących projektów, co generuje dodatkowe koszty i opóźnienia.

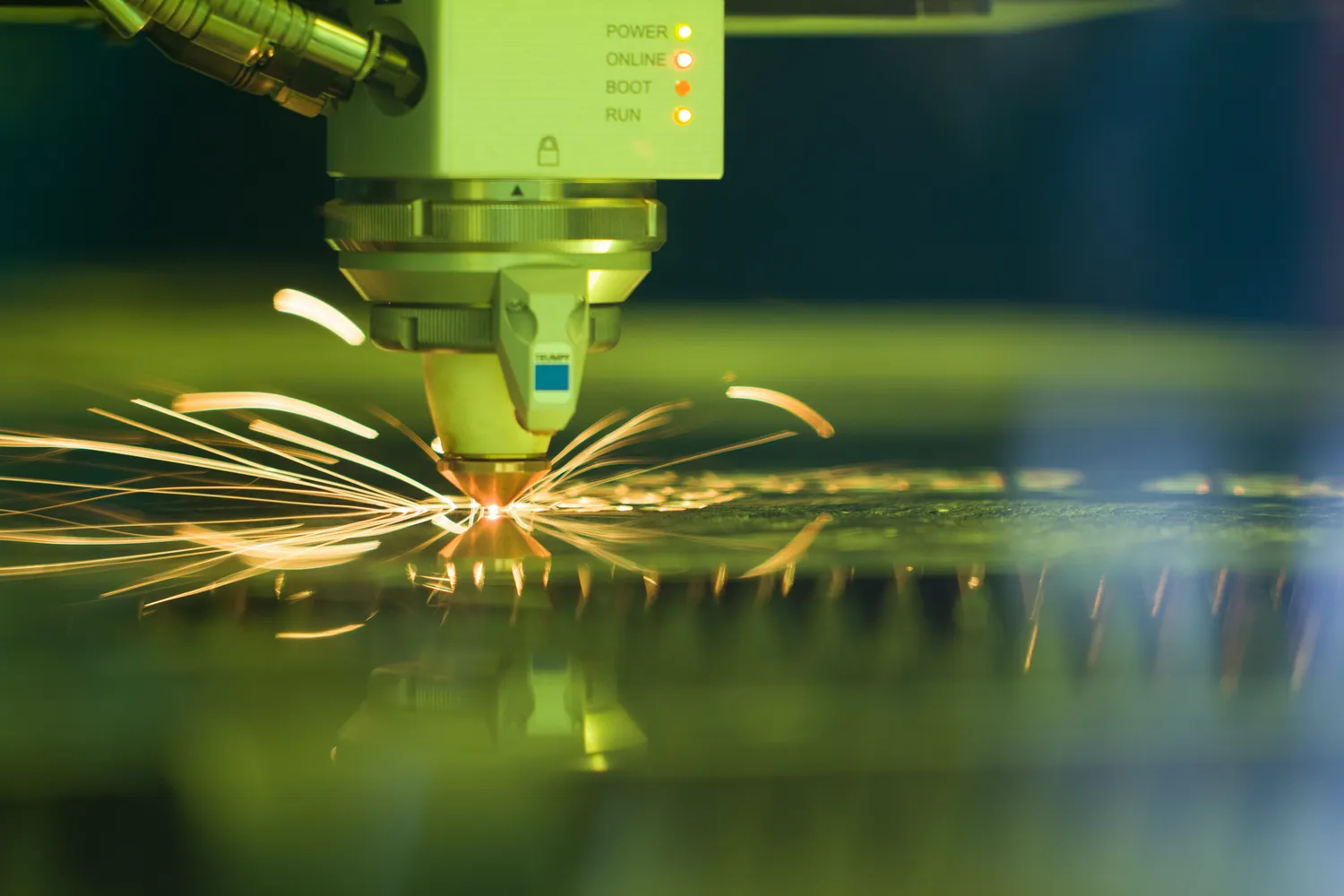

Jakie technologie są wykorzystywane w projektowaniu układów sterowania maszyn

W dzisiejszych czasach projektowanie układów sterowania maszyn opiera się na zaawansowanych technologiach, które znacząco zwiększają efektywność i precyzję działania tych systemów. Jedną z najpopularniejszych technologii jest automatyka przemysłowa, która obejmuje zastosowanie programowalnych kontrolerów logicznych (PLC) oraz systemów SCADA do monitorowania i zarządzania procesami produkcyjnymi. Dzięki tym rozwiązaniom możliwe jest zdalne zarządzanie maszynami oraz zbieranie danych o ich pracy w czasie rzeczywistym. Również rozwój Internetu Rzeczy (IoT) otworzył nowe możliwości w zakresie integracji urządzeń i komunikacji między nimi. Systemy oparte na IoT pozwalają na gromadzenie dużych ilości danych oraz ich analizę, co przyczynia się do optymalizacji procesów produkcyjnych. Warto również wspomnieć o wykorzystaniu sztucznej inteligencji i uczenia maszynowego w projektowaniu układów sterowania, co umożliwia tworzenie bardziej zaawansowanych algorytmów predykcyjnych oraz adaptacyjnych.

Jakie są najlepsze praktyki w projektowaniu układów sterowania maszyn

Projektowanie układów sterowania maszyn wymaga przestrzegania wielu najlepszych praktyk, które mogą znacząco wpłynąć na jakość końcowego produktu. Przede wszystkim kluczowe jest dokładne określenie wymagań klienta oraz specyfikacji technicznych przed rozpoczęciem prac projektowych. Ważne jest także przeprowadzenie analizy ryzyka, która pomoże zidentyfikować potencjalne zagrożenia związane z działaniem systemu oraz opracować odpowiednie strategie ich minimalizacji. Kolejną dobrą praktyką jest stosowanie modularnego podejścia do projektowania, które pozwala na łatwiejsze modyfikacje i aktualizacje systemu w przyszłości. Niezwykle istotne jest także przeprowadzanie testów prototypowych oraz symulacji przed wdrożeniem gotowego rozwiązania do produkcji. Dzięki temu można wykryć ewentualne błędy i niedociągnięcia na wcześniejszym etapie procesu.

Jakie są trendy w projektowaniu układów sterowania maszyn w 2023 roku

W 2023 roku projektowanie układów sterowania maszyn ewoluuje pod wpływem wielu nowoczesnych trendów technologicznych, które mają na celu zwiększenie efektywności oraz elastyczności produkcji. Jednym z najważniejszych trendów jest rosnąca integracja systemów automatyki z rozwiązaniami chmurowymi, co umożliwia zdalne zarządzanie i monitorowanie procesów produkcyjnych. Dzięki chmurze, dane z maszyn mogą być analizowane w czasie rzeczywistym, co pozwala na szybsze podejmowanie decyzji oraz optymalizację procesów. Kolejnym istotnym trendem jest zastosowanie sztucznej inteligencji i uczenia maszynowego do analizy danych oraz predykcji awarii. Systemy te są w stanie uczyć się na podstawie historycznych danych, co pozwala na przewidywanie problemów zanim one wystąpią, a tym samym na minimalizację przestojów. Warto również zwrócić uwagę na rozwój robotyki współpracującej, która zyskuje na popularności w wielu branżach. Roboty te są zaprojektowane do pracy obok ludzi, co zwiększa wydajność i bezpieczeństwo w miejscu pracy.

Jakie umiejętności są niezbędne do projektowania układów sterowania maszyn

Projektowanie układów sterowania maszyn wymaga od inżynierów posiadania szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Kluczową umiejętnością jest znajomość programowania, ponieważ większość nowoczesnych systemów sterowania opiera się na oprogramowaniu. Inżynierowie powinni być biegli w językach programowania takich jak C++, Python czy też specjalistyczne języki używane w automatyce, takie jak Ladder Logic czy Structured Text. Również ważna jest wiedza z zakresu elektroniki i elektrotechniki, ponieważ projektanci muszą rozumieć działanie komponentów elektronicznych oraz ich interakcje. Umiejętności analityczne są niezbędne do oceny wydajności systemu oraz identyfikacji potencjalnych problemów. Współpraca w zespole to kolejny kluczowy aspekt pracy nad projektami, dlatego zdolności komunikacyjne i umiejętność pracy w grupie są niezwykle istotne. Warto również zwrócić uwagę na umiejętności związane z zarządzaniem projektem, które pozwalają na efektywne planowanie i realizację działań w określonym czasie oraz budżecie.

Jakie są wyzwania związane z automatyzacją w projektowaniu układów sterowania maszyn

Automatyzacja procesów produkcyjnych niesie ze sobą wiele korzyści, ale także stawia przed inżynierami szereg wyzwań związanych z projektowaniem układów sterowania maszyn. Jednym z głównych wyzwań jest konieczność dostosowywania systemów do szybko zmieniających się potrzeb rynku oraz technologii. W miarę jak technologie się rozwijają, inżynierowie muszą być gotowi na modyfikacje istniejących systemów lub wdrażanie nowych rozwiązań, co może wiązać się z dużymi kosztami i czasem realizacji. Kolejnym istotnym wyzwaniem jest integracja różnych systemów i urządzeń, które często pochodzą od różnych producentów. Zapewnienie ich współpracy wymaga zaawansowanej wiedzy technicznej oraz doświadczenia w zakresie komunikacji między urządzeniami. Problemy związane z bezpieczeństwem również stają się coraz bardziej palącym zagadnieniem, zwłaszcza w kontekście cyberataków na systemy przemysłowe. Inżynierowie muszą dbać o odpowiednie zabezpieczenia swoich systemów oraz regularnie aktualizować oprogramowanie w celu ochrony przed zagrożeniami.

Jakie są zastosowania układów sterowania maszyn w różnych branżach

Układy sterowania maszyn znajdują zastosowanie w wielu branżach przemysłowych, a ich rola stale rośnie wraz z postępem technologicznym. W przemyśle motoryzacyjnym automatyka odgrywa kluczową rolę w procesach produkcyjnych, takich jak montaż pojazdów czy kontrola jakości komponentów. Dzięki zastosowaniu zaawansowanych systemów sterujących możliwe jest osiągnięcie wysokiej precyzji oraz efektywności produkcji. W branży spożywczej układy sterowania są wykorzystywane do monitorowania procesów pakowania oraz przetwarzania żywności, co zapewnia zgodność z normami jakości i bezpieczeństwa żywności. Również sektor energetyczny korzysta z rozwiązań automatyki do zarządzania sieciami elektroenergetycznymi oraz optymalizacji produkcji energii odnawialnej. W medycynie automatyka znajduje zastosowanie w urządzeniach diagnostycznych oraz terapeutycznych, gdzie precyzyjne sterowanie jest kluczowe dla skuteczności leczenia.

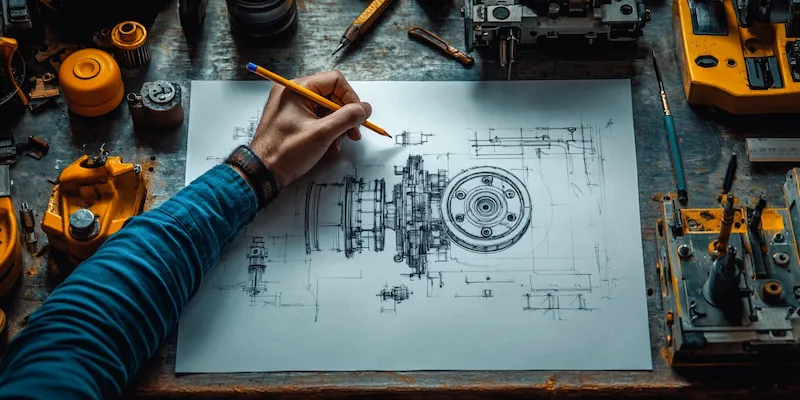

Jakie narzędzia są najczęściej używane w projektowaniu układów sterowania maszyn

W projektowaniu układów sterowania maszyn inżynierowie korzystają z różnorodnych narzędzi i oprogramowania, które wspierają proces tworzenia efektywnych i niezawodnych systemów. Jednym z najpopularniejszych narzędzi jest oprogramowanie CAD (Computer-Aided Design), które umożliwia tworzenie szczegółowych schematów elektrycznych oraz modeli 3D komponentów systemu. Dzięki temu inżynierowie mogą wizualizować swoje projekty i łatwiej identyfikować potencjalne problemy jeszcze przed rozpoczęciem budowy prototypu. Kolejnym istotnym narzędziem są symulatory PLC (Programmable Logic Controller), które pozwalają na testowanie algorytmów programowych bez konieczności fizycznego uruchamiania maszyny. Symulacje te pomagają wykrywać błędy logiczne oraz optymalizować działanie systemu przed jego wdrożeniem. Oprogramowanie SCADA (Supervisory Control and Data Acquisition) jest również niezbędne do monitorowania pracy maszyn oraz zbierania danych o ich wydajności.

Jakie są przyszłościowe kierunki rozwoju układów sterowania maszyn

Przyszłość projektowania układów sterowania maszyn zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku przemysłowego. Jednym z kluczowych kierunków rozwoju jest dalsza integracja sztucznej inteligencji i uczenia maszynowego w systemach automatyki przemysłowej. Te technologie umożliwią tworzenie bardziej zaawansowanych algorytmów predykcyjnych oraz adaptacyjnych, co przyczyni się do zwiększenia wydajności produkcji i redukcji kosztów operacyjnych. Również rozwój Internetu Rzeczy (IoT) będzie miał znaczący wpływ na projektowanie układów sterowania maszyn poprzez umożliwienie lepszej komunikacji między urządzeniami a centralnymi systemami zarządzającymi. Przemiany te będą sprzyjały powstawaniu tzw. inteligentnych fabryk, gdzie wszystkie elementy procesu produkcyjnego będą ze sobą ściśle powiązane i będą mogły autonomicznie podejmować decyzje oparte na analizie danych w czasie rzeczywistym.