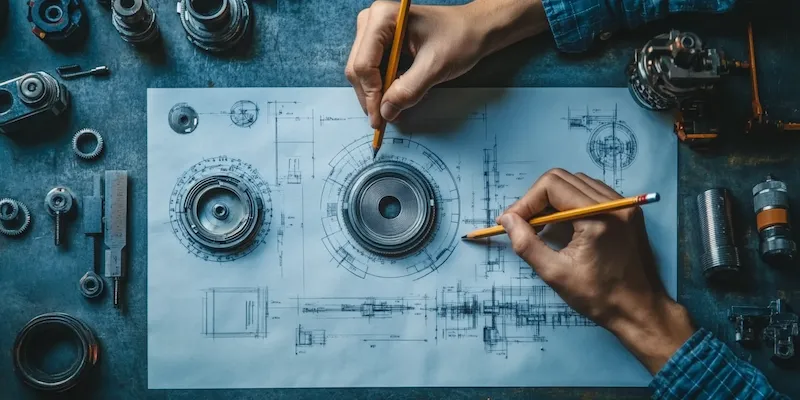

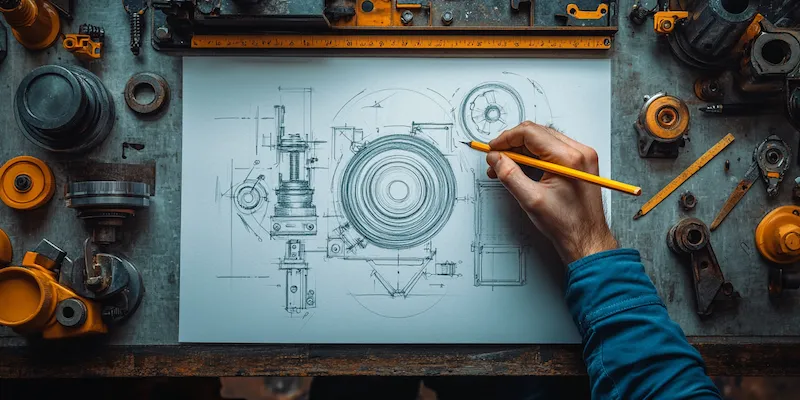

Projektowanie maszyn produkcyjnych to złożony proces, który wymaga staranności i precyzji na każdym etapie. Pierwszym krokiem w tym procesie jest analiza potrzeb klienta oraz określenie wymagań dotyczących maszyny. W tym etapie inżynierowie muszą zrozumieć, jakie funkcje ma spełniać maszyna, jakie materiały będą przetwarzane oraz jakie są oczekiwania dotyczące wydajności i efektywności. Kolejnym krokiem jest stworzenie wstępnego projektu, który uwzględnia wszystkie wymagania oraz ograniczenia techniczne. W tym momencie inżynierowie często korzystają z oprogramowania CAD, które pozwala na wizualizację maszyny oraz jej komponentów. Po zatwierdzeniu wstępnego projektu następuje etap prototypowania, gdzie tworzony jest model maszyny, który pozwala na przeprowadzenie testów i weryfikację założeń projektowych. Testy prototypu są kluczowe, ponieważ pozwalają na identyfikację potencjalnych problemów i wprowadzenie niezbędnych poprawek przed rozpoczęciem produkcji seryjnej.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

Budowa maszyn produkcyjnych opiera się na różnych technologiach, które mają na celu zwiększenie efektywności i wydajności procesów produkcyjnych. Współczesne maszyny często wykorzystują zaawansowane systemy automatyki, które umożliwiają zdalne sterowanie oraz monitorowanie pracy urządzeń. Automatyka przemysłowa pozwala na minimalizację błędów ludzkich oraz zwiększenie precyzji operacji. W budowie maszyn stosuje się również technologie druku 3D, które umożliwiają szybkie prototypowanie części oraz komponentów. Dzięki tej technologii inżynierowie mogą szybko wprowadzać zmiany w projektach i testować nowe rozwiązania bez konieczności długotrwałego procesu produkcji. Dodatkowo, wiele nowoczesnych maszyn wyposażonych jest w systemy IoT (Internet of Things), które pozwalają na zbieranie danych o pracy urządzenia i jego stanie technicznym. Te informacje mogą być wykorzystywane do optymalizacji procesów produkcyjnych oraz planowania konserwacji.

Jakie wyzwania stoją przed projektantami maszyn produkcyjnych

Projektanci maszyn produkcyjnych stają przed wieloma wyzwaniami, które mogą wpływać na jakość i efektywność ich pracy. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się technologii oraz potrzeb rynku. W miarę jak rozwijają się nowe technologie, projektanci muszą być na bieżąco z najnowszymi trendami i innowacjami, aby móc tworzyć maszyny konkurencyjne i spełniające oczekiwania klientów. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości komponentów używanych w budowie maszyn. Niezawodność i trwałość materiałów mają kluczowe znaczenie dla długoterminowej efektywności urządzeń. Projektanci muszą również brać pod uwagę aspekty związane z bezpieczeństwem pracy oraz ochroną środowiska. Wprowadzenie odpowiednich norm i regulacji dotyczących bezpieczeństwa może wymagać dodatkowych działań projektowych oraz testowych. Ponadto, współpraca z innymi specjalistami, takimi jak inżynierowie mechanicy czy elektrycy, może być czasochłonna i wymagać koordynacji wielu działań jednocześnie.

Jakie umiejętności są niezbędne do projektowania maszyn produkcyjnych

Aby skutecznie projektować maszyny produkcyjne, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim ważna jest znajomość zasad mechaniki oraz inżynierii materiałowej, co pozwala na dobór odpowiednich komponentów do konstrukcji maszyny. Umiejętność korzystania z oprogramowania CAD jest również kluczowa, ponieważ umożliwia tworzenie szczegółowych rysunków technicznych oraz modeli 3D. Dodatkowo, projektanci powinni znać zasady automatyki przemysłowej oraz programowania PLC, co pozwala na integrację systemów sterujących w maszynach. Umiejętności analityczne są równie istotne – inżynierowie muszą potrafić ocenić wydajność projektu oraz przewidywać potencjalne problemy podczas jego realizacji. Ważne są także umiejętności komunikacyjne, ponieważ współpraca z innymi członkami zespołu oraz klientami jest nieodłącznym elementem procesu projektowego.

Jakie są najnowsze trendy w projektowaniu maszyn produkcyjnych

W ostatnich latach w projektowaniu maszyn produkcyjnych można zaobserwować wiele innowacyjnych trendów, które mają na celu zwiększenie efektywności oraz elastyczności procesów produkcyjnych. Jednym z najważniejszych trendów jest automatyzacja, która pozwala na zminimalizowanie udziału człowieka w procesach produkcyjnych. Wprowadzenie robotów przemysłowych oraz systemów automatycznego transportu materiałów przyczynia się do zwiększenia wydajności i redukcji błędów. Kolejnym istotnym trendem jest zastosowanie sztucznej inteligencji oraz uczenia maszynowego w procesach projektowania i produkcji. Dzięki tym technologiom możliwe jest przewidywanie awarii, optymalizacja procesów oraz dostosowywanie produkcji do zmieniających się potrzeb rynku. Warto również zwrócić uwagę na rosnące znaczenie zrównoważonego rozwoju w projektowaniu maszyn. Inżynierowie coraz częściej poszukują rozwiązań, które minimalizują wpływ na środowisko, takich jak wykorzystanie materiałów odnawialnych czy energooszczędnych technologii. Dodatkowo, rozwój Internetu Rzeczy (IoT) umożliwia integrację maszyn z siecią, co pozwala na zbieranie danych o ich pracy i optymalizację procesów produkcyjnych w czasie rzeczywistym.

Jakie są kluczowe aspekty bezpieczeństwa w budowie maszyn produkcyjnych

Bezpieczeństwo w budowie maszyn produkcyjnych to jeden z najważniejszych aspektów, który musi być brany pod uwagę na każdym etapie projektowania i realizacji. Projektanci muszą przestrzegać odpowiednich norm i regulacji dotyczących bezpieczeństwa, aby zapewnić ochronę użytkowników oraz minimalizować ryzyko wypadków. Kluczowym elementem jest analiza ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z użytkowaniem maszyny. Na podstawie tej analizy inżynierowie mogą wprowadzać odpowiednie rozwiązania techniczne, takie jak osłony bezpieczeństwa, czujniki awaryjne czy systemy zatrzymywania maszyny w przypadku wykrycia nieprawidłowości. Ważne jest również szkolenie operatorów maszyn, które powinno obejmować zasady bezpiecznej obsługi oraz procedury postępowania w sytuacjach awaryjnych. Regularne przeglądy techniczne oraz konserwacja urządzeń są niezbędne do utrzymania ich w dobrym stanie technicznym i zapewnienia bezpieczeństwa pracy. Dodatkowo, projektanci powinni dążyć do tworzenia ergonomicznych stanowisk pracy, które minimalizują obciążenie fizyczne operatorów i przyczyniają się do poprawy komfortu pracy.

Jakie są koszty związane z projektowaniem i budową maszyn produkcyjnych

Koszty związane z projektowaniem i budową maszyn produkcyjnych mogą być znaczne i różnią się w zależności od wielu czynników, takich jak skomplikowanie projektu, zastosowane technologie czy materiały użyte do budowy. Pierwszym etapem generującym koszty jest faza projektowania, która wymaga zaangażowania zespołu inżynierów oraz zakupu oprogramowania CAD czy narzędzi do symulacji. Koszty te mogą być znaczne, zwłaszcza jeśli projekt wymaga zaawansowanych rozwiązań technologicznych. Kolejnym istotnym elementem kosztowym jest produkcja prototypu maszyny, która wiąże się z zakupem materiałów oraz czasem pracy zespołu inżynieryjnego. Po zakończeniu fazy prototypowania następuje etap produkcji seryjnej, gdzie koszty mogą wzrosnąć ze względu na konieczność zakupu większej ilości komponentów oraz uruchomienie linii produkcyjnej. Dodatkowo należy uwzględnić koszty związane z testowaniem i certyfikacją maszyny, które są niezbędne do zapewnienia jej zgodności z obowiązującymi normami bezpieczeństwa.

Jakie są różnice między projektowaniem a budową maszyn produkcyjnych

Projektowanie i budowa maszyn produkcyjnych to dwa odrębne etapy procesu tworzenia urządzeń przemysłowych, które jednak są ze sobą ściśle powiązane. Projektowanie koncentruje się głównie na opracowaniu koncepcji maszyny oraz jej funkcjonalności. W tym etapie inżynierowie analizują potrzeby klientów, tworzą szczegółowe rysunki techniczne oraz modele 3D przy użyciu nowoczesnego oprogramowania CAD. Kluczowym celem projektowania jest stworzenie maszyny spełniającej określone wymagania techniczne oraz normy bezpieczeństwa. Z kolei budowa maszyn to etap realizacji projektu, który obejmuje wszystkie działania związane z wytwarzaniem komponentów oraz montażem gotowej maszyny. W tym etapie konieczne jest zapewnienie odpowiednich zasobów ludzkich oraz technologicznych, a także koordynacja działań różnych zespołów odpowiedzialnych za poszczególne etapy budowy. Budowa wymaga także przeprowadzenia testów jakościowych oraz funkcjonalnych przed oddaniem maszyny do użytku.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn produkcyjnych

Podczas projektowania maszyn produkcyjnych inżynierowie mogą napotkać wiele pułapek i popełniać błędy, które mogą prowadzić do problemów na późniejszych etapach realizacji projektu. Jednym z najczęstszych błędów jest niedostateczna analiza potrzeb klienta oraz wymagań dotyczących maszyny. Jeśli inżynierowie nie zrozumieją dokładnie oczekiwań użytkowników, mogą stworzyć produkt, który nie spełnia ich potrzeb lub nie jest konkurencyjny na rynku. Kolejnym powszechnym błędem jest niewłaściwy dobór materiałów lub komponentów do konstrukcji maszyny. Użycie niskiej jakości materiałów może prowadzić do awarii lub skrócenia żywotności urządzenia. Często zdarza się również pomijanie aspektów związanych z bezpieczeństwem podczas projektowania, co może skutkować poważnymi konsekwencjami dla użytkowników końcowych. Niezrozumienie zasad ergonomii może prowadzić do stworzenia niewygodnych stanowisk pracy dla operatorów maszyn, co wpływa na ich wydajność i komfort pracy. Ostatecznie brak współpracy między zespołami odpowiedzialnymi za różne etapy projektu może prowadzić do chaosu organizacyjnego i opóźnień w realizacji projektu.

Jakie są przyszłe kierunki rozwoju w dziedzinie maszyn produkcyjnych

Przyszłość dziedziny maszyn produkcyjnych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych poprzez zastosowanie robotyki oraz sztucznej inteligencji. Maszyny będą coraz bardziej autonomiczne i zdolne do samodzielnego podejmowania decyzji na podstawie analiz danych zbieranych podczas pracy. Wprowadzenie technologii IoT umożliwi jeszcze lepszą integrację maszyn z siecią internetową, co pozwoli na monitorowanie ich stanu w czasie rzeczywistym oraz optymalizację procesów produkcyjnych na podstawie zgromadzonych danych. Kolejnym ważnym kierunkiem będzie rozwój technologii druku 3D, która umożliwi szybsze prototypowanie części oraz komponentów maszyn bez konieczności długotrwałego procesu produkcji tradycyjnymi metodami.