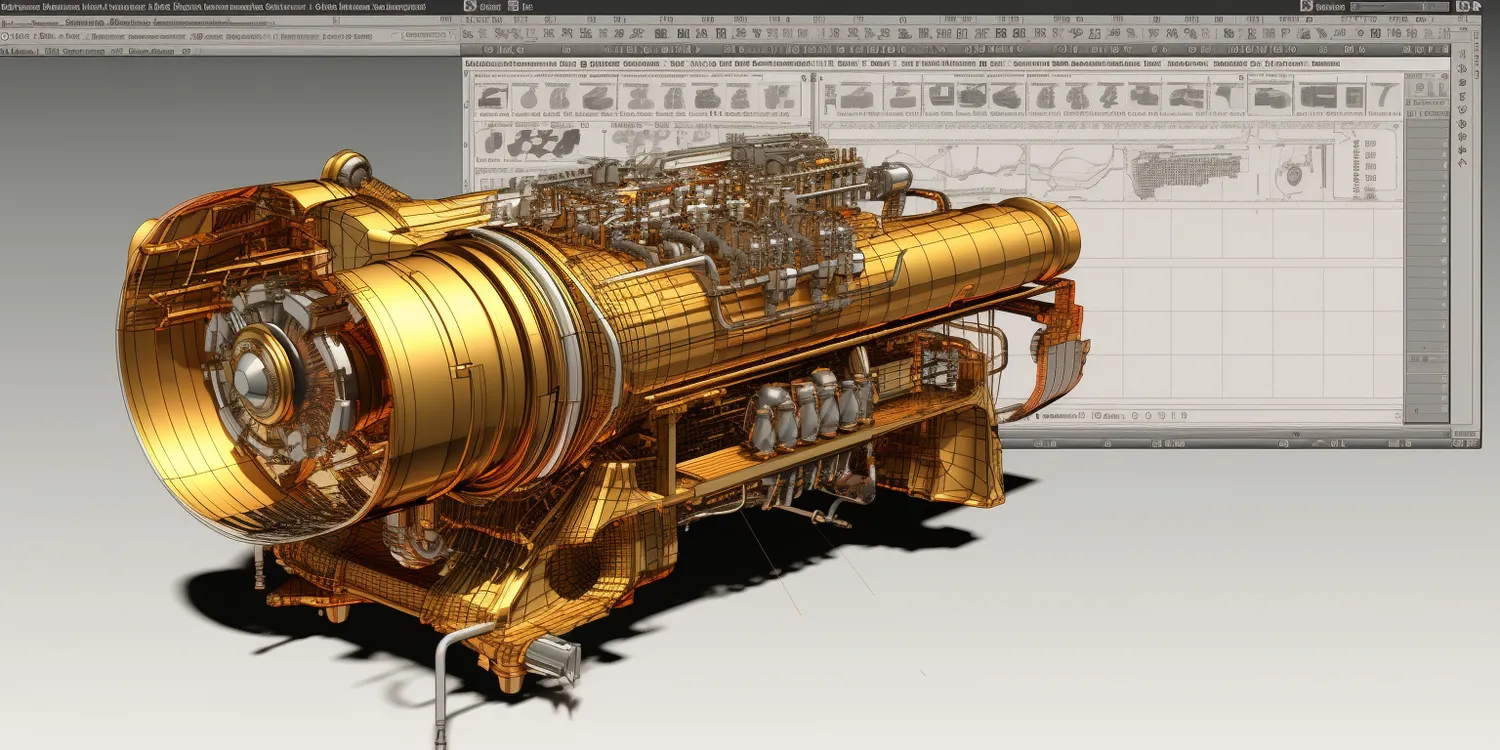

Konstruowanie i projektowanie maszyn to proces, który wymaga zrozumienia wielu zasad inżynieryjnych oraz technologicznych. Kluczowym elementem tego procesu jest analiza wymagań, które maszyna ma spełniać. Inżynierowie muszą dokładnie określić funkcje, jakie ma pełnić dana maszyna, a także jej parametry techniczne, takie jak wydajność, moc czy wymiary. Ważne jest również uwzględnienie materiałów, z których maszyna będzie wykonana, ponieważ mają one wpływ na trwałość i niezawodność konstrukcji. Kolejnym krokiem jest stworzenie wstępnych szkiców oraz modeli 3D, które pozwalają na wizualizację projektu i jego dalszą modyfikację. W trakcie konstruowania należy również przeprowadzać analizy wytrzymałościowe i symulacje, aby upewnić się, że projekt spełnia wszystkie normy bezpieczeństwa oraz efektywności. Współczesne technologie CAD (Computer-Aided Design) znacznie ułatwiają ten proces, umożliwiając szybkie wprowadzanie zmian oraz optymalizację konstrukcji.

Jakie technologie są wykorzystywane w projektowaniu maszyn

W dzisiejszych czasach projektowanie maszyn opiera się na zaawansowanych technologiach, które znacząco zwiększają efektywność i precyzję całego procesu. Jednym z najważniejszych narzędzi wykorzystywanych przez inżynierów są programy CAD, które umożliwiają tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Dzięki nim można szybko wprowadzać zmiany w projekcie oraz analizować różne warianty konstrukcyjne. Oprócz tego coraz częściej stosuje się symulacje komputerowe, które pozwalają na przewidywanie zachowań maszyny w różnych warunkach eksploatacyjnych. Wykorzystanie technologii CAM (Computer-Aided Manufacturing) umożliwia zautomatyzowanie procesu produkcji, co przyspiesza realizację projektów i minimalizuje ryzyko błędów. W ostatnich latach rośnie także znaczenie druku 3D w prototypowaniu maszyn, co pozwala na szybkie testowanie nowych rozwiązań i materiałów. Warto również zwrócić uwagę na rozwój technologii IoT (Internet of Things), która umożliwia monitorowanie pracy maszyn w czasie rzeczywistym oraz zbieranie danych do analizy ich wydajności i stanu technicznego.

Jakie są najczęstsze błędy w konstruowaniu maszyn

Podczas konstruowania i projektowania maszyn inżynierowie mogą napotkać wiele pułapek, które prowadzą do powstawania błędów w finalnej konstrukcji. Jednym z najczęstszych problemów jest niedostateczna analiza wymagań użytkowników oraz warunków pracy maszyny. Niezrozumienie potrzeb końcowego użytkownika może prowadzić do zaprojektowania urządzenia, które nie spełnia oczekiwań lub jest trudne w obsłudze. Kolejnym istotnym błędem jest pomijanie testów prototypów przed wdrożeniem do produkcji seryjnej. Brak odpowiednich testów może skutkować ujawnieniem się wad konstrukcyjnych dopiero po rozpoczęciu eksploatacji maszyny, co wiąże się z wysokimi kosztami naprawy lub modyfikacji. Inżynierowie często także zaniedbują aspekty związane z ergonomią i bezpieczeństwem użytkowników, co może prowadzić do niebezpiecznych sytuacji podczas pracy z maszyną. Ważne jest również odpowiednie dobieranie materiałów oraz technologii produkcji; niewłaściwy wybór może wpłynąć na trwałość i niezawodność urządzenia.

Jakie są przyszłe kierunki rozwoju w projektowaniu maszyn

Przyszłość konstruowania i projektowania maszyn zapowiada się niezwykle obiecująco dzięki dynamicznemu rozwojowi technologii oraz rosnącemu zapotrzebowaniu na innowacyjne rozwiązania. Jednym z kluczowych kierunków rozwoju jest automatyzacja procesów produkcyjnych poprzez zastosowanie robotyki oraz sztucznej inteligencji. Dzięki tym technologiom możliwe będzie zwiększenie wydajności produkcji oraz redukcja kosztów operacyjnych. Równocześnie rozwija się koncepcja Przemysłu 4.0, która zakłada integrację systemów informatycznych z procesami produkcyjnymi, co pozwala na lepsze zarządzanie danymi oraz optymalizację działań w czasie rzeczywistym. W obszarze materiałowym obserwuje się wzrost zainteresowania nowoczesnymi kompozytami oraz materiałami inteligentnymi, które charakteryzują się lepszymi właściwościami mechanicznymi i większą odpornością na uszkodzenia. Ponadto coraz większą rolę odgrywa zrównoważony rozwój; inżynierowie starają się projektować maszyny bardziej ekologiczne i energooszczędne, co wpisuje się w globalne trendy ochrony środowiska.

Jakie umiejętności są potrzebne do konstruowania maszyn

Konstruowanie i projektowanie maszyn to dziedzina, która wymaga od inżynierów szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Przede wszystkim kluczowe jest posiadanie solidnej wiedzy z zakresu mechaniki, materiałoznawstwa oraz technologii produkcji. Inżynierowie muszą być w stanie zrozumieć zasady działania różnych mechanizmów oraz dobierać odpowiednie materiały do konkretnego zastosowania, co wpływa na trwałość i funkcjonalność maszyny. Umiejętności analityczne są również niezbędne; inżynierowie muszą potrafić przeprowadzać skomplikowane obliczenia oraz analizy wytrzymałościowe, aby zapewnić bezpieczeństwo i efektywność konstrukcji. Współczesne projektowanie maszyn wymaga także biegłości w obsłudze programów CAD oraz CAM, co pozwala na tworzenie precyzyjnych modeli 3D oraz automatyzację procesów produkcyjnych. Równie ważne są umiejętności komunikacyjne, ponieważ inżynierowie często pracują w zespołach interdyscyplinarnych, gdzie konieczna jest współpraca z innymi specjalistami, takimi jak elektrycy czy informatycy.

Jakie są najważniejsze etapy procesu konstruowania maszyn

Proces konstruowania i projektowania maszyn składa się z kilku kluczowych etapów, które są niezbędne do stworzenia funkcjonalnego i efektywnego urządzenia. Pierwszym krokiem jest faza planowania, w której definiowane są cele projektu oraz wymagania techniczne. Na tym etapie inżynierowie zbierają informacje dotyczące potrzeb użytkowników oraz warunków eksploatacji maszyny. Następnie przystępują do fazy koncepcyjnej, gdzie tworzone są wstępne szkice oraz modele 3D, które pozwalają na wizualizację pomysłu. Kolejnym etapem jest szczegółowe projektowanie, które obejmuje opracowanie rysunków technicznych oraz specyfikacji materiałowych. W trakcie tego procesu przeprowadzane są analizy wytrzymałościowe oraz symulacje komputerowe, które pomagają ocenić zachowanie maszyny w różnych warunkach. Po zakończeniu fazy projektowej następuje produkcja prototypu, który jest testowany pod kątem wydajności i bezpieczeństwa. Ostatnim etapem jest wdrożenie maszyny do produkcji seryjnej oraz monitorowanie jej pracy w czasie rzeczywistym, co pozwala na bieżąco identyfikować ewentualne problemy i wprowadzać poprawki.

Jakie są zastosowania nowoczesnych maszyn w przemyśle

Nowoczesne maszyny znajdują szerokie zastosowanie w różnych branżach przemysłu, co znacząco wpływa na efektywność produkcji oraz jakość wyrobów. W przemyśle motoryzacyjnym wykorzystuje się zaawansowane roboty przemysłowe do montażu pojazdów, co pozwala na zwiększenie precyzji i szybkości produkcji. W sektorze spożywczym nowoczesne maszyny służą do automatyzacji procesów pakowania oraz przetwarzania żywności, co przyczynia się do poprawy higieny i bezpieczeństwa produktów. W branży elektronicznej stosowane są maszyny do precyzyjnego montażu komponentów elektronicznych, które wymagają wysokiej dokładności i niezawodności. Również w budownictwie nowoczesne maszyny odgrywają kluczową rolę; dźwigi, koparki czy betoniarki znacznie ułatwiają realizację skomplikowanych projektów budowlanych. W ostatnich latach rośnie także znaczenie maszyn wykorzystywanych w energetyce odnawialnej, takich jak turbiny wiatrowe czy panele słoneczne, które przyczyniają się do zrównoważonego rozwoju i ochrony środowiska.

Jakie wyzwania stoją przed inżynierami w konstruowaniu maszyn

Inżynierowie zajmujący się konstruowaniem i projektowaniem maszyn stają przed wieloma wyzwaniami, które mogą wpływać na jakość ich pracy oraz efektywność realizowanych projektów. Jednym z głównych problemów jest szybki rozwój technologii, który wymusza ciągłe doskonalenie umiejętności oraz adaptację do zmieniających się warunków rynkowych. Inżynierowie muszą być na bieżąco z nowinkami technologicznymi oraz trendami w branży, aby móc skutecznie wdrażać innowacyjne rozwiązania w swoich projektach. Kolejnym wyzwaniem jest konieczność uwzględnienia aspektów ekologicznych; coraz większa presja społeczna oraz regulacje prawne dotyczące ochrony środowiska sprawiają, że inżynierowie muszą projektować maszyny bardziej energooszczędne i przyjazne dla środowiska. Dodatkowo współpraca z różnymi działami firmy może być źródłem trudności; różnice w podejściu do problemów czy brak komunikacji mogą prowadzić do opóźnień w realizacji projektów.

Jakie narzędzia wspomagają proces konstruowania maszyn

W procesie konstruowania i projektowania maszyn wykorzystuje się szereg narzędzi oraz oprogramowania, które znacznie ułatwiają pracę inżynierów i zwiększają efektywność całego procesu. Programy CAD (Computer-Aided Design) stanowią podstawowe narzędzie dla inżynierów mechaników; umożliwiają one tworzenie szczegółowych modeli 3D oraz rysunków technicznych, co pozwala na precyzyjne odwzorowanie zamysłów projektowych. Oprócz tego programy symulacyjne pozwalają na przeprowadzanie analiz wytrzymałościowych oraz symulacji ruchu mechanizmów, co pomaga ocenić zachowanie maszyny w różnych warunkach eksploatacyjnych. Warto również wspomnieć o oprogramowaniu CAM (Computer-Aided Manufacturing), które automatyzuje proces produkcji i umożliwia bezpośrednie przesyłanie danych do maszyn CNC (Computer Numerical Control). Narzędzia do zarządzania projektami takie jak Trello czy Asana pomagają zespołom inżynieryjnym organizować pracę oraz śledzić postępy realizacji projektu. Coraz większe znaczenie mają również technologie chmurowe, które umożliwiają współpracę zespołów rozproszonych geograficznie oraz łatwy dostęp do danych z dowolnego miejsca na świecie.

Jakie są kluczowe trendy w konstruowaniu nowoczesnych maszyn

W konstruowaniu nowoczesnych maszyn można zauważyć kilka kluczowych trendów, które mają istotny wpływ na rozwój tej dziedziny inżynieryjnej. Przede wszystkim rośnie znaczenie automatyzacji procesów produkcyjnych; coraz więcej firm inwestuje w robotyzację linii produkcyjnych, co pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Równocześnie obserwuje się wzrost zainteresowania rozwiązaniami opartymi na sztucznej inteligencji; maszyny wyposażone w algorytmy uczenia maszynowego potrafią samodzielnie dostosowywać swoje parametry pracy do zmieniających się warunków eksploatacyjnych. Kolejnym istotnym trendem jest rozwój technologii Internetu Rzeczy (IoT), która umożliwia monitorowanie pracy maszyn w czasie rzeczywistym oraz zbieranie danych analitycznych dotyczących ich wydajności i stanu technicznego.