Projektowanie i budowa maszyn to proces niezwykle złożony, który wymaga połączenia głębokiej wiedzy inżynierskiej, kreatywności oraz precyzji. Od koncepcji aż po finalny produkt, każdy etap jest kluczowy dla zapewnienia funkcjonalności, bezpieczeństwa i efektywności maszyny. Inżynierowie muszą brać pod uwagę nie tylko podstawowe założenia mechaniczne, ale także aspekty elektryczne, elektroniczne, programistyczne oraz ergonomiczne. Całość procesu opiera się na szczegółowych analizach, obliczeniach i symulacjach, które pozwalają przewidzieć zachowanie konstrukcji w różnych warunkach obciążenia i eksploatacji.

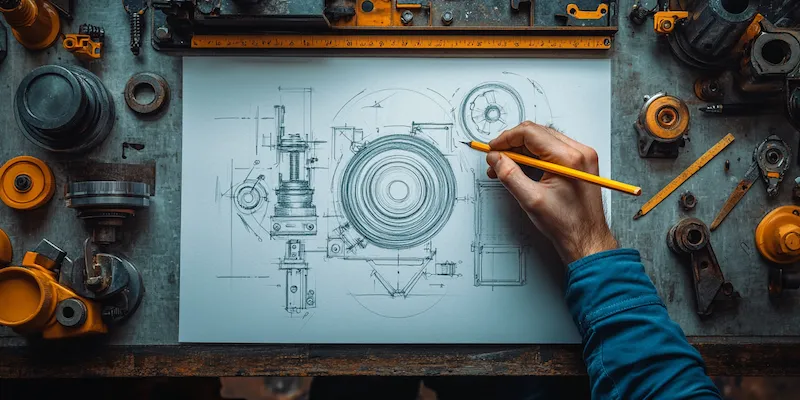

Pierwszym i fundamentalnym krokiem w tym procesie jest dokładne zdefiniowanie wymagań i celów, które maszyna ma spełniać. Czy ma być to urządzenie produkcyjne, narzędzie badawcze, czy może element większego systemu? Odpowiedzi na te pytania determinują dalsze działania. Następnie następuje faza koncepcyjna, podczas której tworzone są wstępne szkice i modele, eksplorujące różne rozwiązania techniczne. Na tym etapie często wykorzystuje się zaawansowane oprogramowanie do modelowania 3D, które umożliwia wizualizację przyszłego urządzenia i wczesne wykrycie potencjalnych problemów. Ważne jest, aby już w fazie koncepcyjnej myśleć o optymalizacji kosztów produkcji i eksploatacji.

Kolejnym etapem jest szczegółowe projektowanie, które obejmuje dobór materiałów, obliczenia wytrzymałościowe, projektowanie układów napędowych, sterowania oraz systemów bezpieczeństwa. To właśnie tutaj inżynierowie stosują wiedzę z zakresu mechaniki, termodynamiki, materiałoznawstwa i innych dziedzin, aby stworzyć precyzyjne plany i dokumentację techniczną. Symulacje komputerowe, takie jak analiza metodą elementów skończonych (MES), pozwalają na wirtualne testowanie wytrzymałości i odporności projektowanej maszyny na różnorodne obciążenia, zanim jeszcze powstanie jakikolwiek fizyczny prototyp. Zapewnienie odpowiedniego współczynnika bezpieczeństwa jest priorytetem.

Przebieg prac nad projektowaniem i budową maszyn produkcyjnych

Projektowanie i budowa maszyn produkcyjnych stanowi serce przemysłu, napędzając innowacje i zwiększając efektywność wytwarzania. Każda maszyna, od prostego automatu po skomplikowane linie montażowe, musi być zaprojektowana z myślą o maksymalizacji wydajności i minimalizacji przestojów. Kluczowe jest zrozumienie specyfiki procesu produkcyjnego, dla którego maszyna jest przeznaczona. Czy ma ona wykonywać precyzyjne operacje, transportować materiały, czy może kontrolować jakość gotowych wyrobów? Odpowiedzi na te pytania wpływają na wszystkie kolejne decyzje projektowe.

W fazie projektowania prototypów maszyn produkcyjnych często wykorzystuje się metodyki zwinne, które pozwalają na szybkie iteracje i dostosowywanie projektu do zmieniających się wymagań. Po stworzeniu szczegółowego projektu technicznego, następuje etap doboru komponentów. Wybór odpowiednich silników, przekładni, czujników, sterowników PLC i innych elementów ma fundamentalne znaczenie dla niezawodności i długowieczności maszyny. Inżynierowie muszą analizować specyfikacje techniczne dostawców, porównywać oferty i upewnić się, że wybrane podzespoły są zgodne z założeniami projektowymi i budżetem.

Kolejnym ważnym aspektem jest optymalizacja ergonomii i bezpieczeństwa operatorów. Maszyny produkcyjne powinny być intuicyjne w obsłudze, a ich konstrukcja musi minimalizować ryzyko wypadków przy pracy. W tym celu stosuje się bariery ochronne, systemy awaryjnego zatrzymania, czujniki obecności oraz odpowiednie oznakowanie. Analiza ryzyka jest nieodłącznym elementem całego procesu. Po zakończeniu fazy projektowej, rozpoczyna się proces budowy, który obejmuje produkcję poszczególnych części, ich montaż, okablowanie, programowanie sterowników i testowanie całego systemu. Wszelkie odchylenia od projektu są skrupulatnie dokumentowane i analizowane.

Zapewnienie jakości w projektowaniu i budowie maszyn przemysłowych

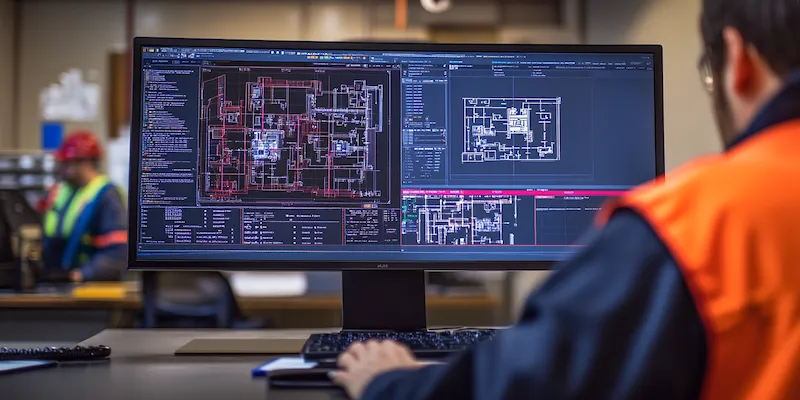

Na etapie projektowania, kontrola jakości polega na weryfikacji dokumentacji technicznej, analizie obliczeń wytrzymałościowych, sprawdzeniu doboru materiałów oraz ocenie poprawności schematów elektrycznych i pneumatycznych. Wykorzystanie oprogramowania CAD/CAM/CAE pozwala na automatyzację wielu procesów projektowych i weryfikacyjnych, minimalizując ryzyko ludzkich błędów. Symulacje komputerowe odgrywają tu kluczową rolę, umożliwiając wczesne wykrycie potencjalnych problemów konstrukcyjnych i optymalizację parametrów pracy maszyny przed rozpoczęciem produkcji.

Podczas budowy maszyn, kontrola jakości obejmuje monitorowanie procesów produkcyjnych, weryfikację wymiarów i tolerancji produkowanych części, kontrolę jakości montażu oraz testowanie funkcjonalności poszczególnych podzespołów i całego systemu. Kluczowe jest stosowanie odpowiednich narzędzi pomiarowych i metod kontroli. Po zakończeniu budowy, maszyna musi przejść serię testów odbiorowych, które potwierdzają jej zgodność z wymaganiami specyfikacji technicznej oraz normami bezpieczeństwa. Wszelkie wykryte niezgodności są niezwłocznie korygowane. Dbałość o szczegóły i rygorystyczne procedury kontrolne są fundamentem sukcesu w budowie niezawodnych maszyn przemysłowych.

Wykorzystanie nowoczesnych technologii w projektowaniu i budowie maszyn

Projektowanie i budowa maszyn ewoluuje w zawrotnym tempie, a kluczem do sukcesu jest wykorzystanie najnowszych osiągnięć technologicznych. Od zaawansowanego oprogramowania do modelowania i symulacji, po robotykę i sztuczną inteligencję, nowe narzędzia otwierają drzwi do tworzenia maszyn o niespotykanej dotąd wydajności, precyzji i elastyczności. Inżynierowie muszą być na bieżąco z trendami i inwestować w rozwój kompetencji cyfrowych, aby sprostać wyzwaniom współczesnego przemysłu.

Jednym z najważniejszych narzędzi jest oprogramowanie do projektowania wspomaganego komputerowo (CAD), które pozwala na tworzenie złożonych modeli 3D z niezwykłą precyzją. Połączone z oprogramowaniem do analizy metodą elementów skończonych (MES) i symulacji dynamiki płynów (CFD), umożliwia ono szczegółowe badanie zachowania projektowanej maszyny w różnych warunkach obciążenia i eksploatacji. Dzięki temu można optymalizować konstrukcję pod kątem wytrzymałości, masy, przepływu ciepła czy zużycia energii, jeszcze przed zbudowaniem fizycznego prototypu. Jest to znaczące przyspieszenie procesu rozwoju i redukcja kosztów.

Kolejnym przełomem jest druk 3D, który pozwala na szybkie wytwarzanie prototypów, narzędzi, a nawet gotowych komponentów maszyn o skomplikowanych kształtach, niemożliwych do uzyskania tradycyjnymi metodami. Technologia ta otwiera nowe możliwości w projektowaniu lekkich, ale wytrzymałych konstrukcji, optymalizowanych pod kątem specyficznych zastosowań. W dziedzinie sterowania, rośnie znaczenie systemów opartych na sztucznej inteligencji i uczeniu maszynowym, które pozwalają maszynom na samoczynne dostosowywanie parametrów pracy, przewidywanie awarii i optymalizację procesów w czasie rzeczywistym. Integracja z Internetem Rzeczy (IoT) umożliwia zdalne monitorowanie i zarządzanie maszynami, zbieranie danych o ich pracy i analizę ich wydajności.

Koszty i czas realizacji projektu budowy maszyn

Realizacja projektu dotyczącego projektowania i budowy maszyn to przedsięwzięcie, które wymaga starannego planowania finansowego i czasowego. Koszty mogą być bardzo zróżnicowane i zależą od wielu czynników, takich jak stopień skomplikowania konstrukcji, użyte materiały, wymagana precyzja wykonania, zastosowane technologie oraz koszty pracy wykwalifikowanego personelu. Zrozumienie tych zależności jest kluczowe dla stworzenia realistycznego budżetu i harmonogramu projektu.

Na etapie szacowania kosztów należy uwzględnić następujące elementy: koszty prac badawczo-rozwojowych, projektowania (w tym licencje na oprogramowanie), zakupu materiałów i komponentów, produkcji części, montażu, testowania, programowania sterowników, szkoleń operatorów, dokumentacji technicznej, transportu oraz ewentualnych modyfikacji po odbiorze. Często pojawiają się również koszty związane z uzyskaniem certyfikatów i pozwoleń. Dokładna wycena wymaga szczegółowego określenia zakresu prac i specyfikacji technicznej maszyny. Warto również uwzględnić pewien margines na nieprzewidziane wydatki.

Czas realizacji projektu jest równie zmienny i zależy od jego skali oraz złożoności. Proste maszyny mogą być zaprojektowane i zbudowane w ciągu kilku tygodni, podczas gdy skomplikowane linie produkcyjne mogą wymagać wielu miesięcy, a nawet lat pracy. Kluczowe czynniki wpływające na czas to: złożoność projektowa, dostępność komponentów, czas produkcji części, tempo prac montażowych, długość procesu testowania i odbioru. Efektywne zarządzanie projektem, jasna komunikacja między zespołami oraz terminowe dostarczanie materiałów i usług są niezbędne do dotrzymania ustalonego harmonogramu. Opóźnienia w jednym etapie mogą mieć kaskadowy wpływ na cały projekt.

Przyszłość projektowania i budowy maszyn i innowacyjne rozwiązania

Przyszłość projektowania i budowy maszyn jawi się jako niezwykle dynamiczna i innowacyjna, napędzana przez ciągły rozwój technologii i rosnące wymagania przemysłu. Trendem dominującym jest dążenie do tworzenia maszyn coraz bardziej inteligentnych, autonomicznych i zintegrowanych z cyfrowym ekosystemem. Sztuczna inteligencja, uczenie maszynowe, robotyka współpracująca (coboty) oraz zaawansowana analityka danych będą odgrywać coraz większą rolę w każdym aspekcie procesu tworzenia.

Jednym z kluczowych kierunków rozwoju jest tzw. Przemysł 4.0, który zakłada tworzenie zautomatyzowanych i połączonych sieci produkcyjnych. W kontekście projektowania i budowy maszyn oznacza to projektowanie urządzeń, które mogą komunikować się ze sobą, z systemami zarządzania produkcją (MES) oraz z systemami planowania zasobów przedsiębiorstwa (ERP). Maszyny przyszłości będą zdolne do samodiagnozy, predykcyjnego utrzymania ruchu, optymalizacji parametrów pracy w czasie rzeczywistym oraz adaptacji do zmieniających się warunków produkcyjnych. Zastosowanie algorytmów uczenia maszynowego pozwoli na ciągłe doskonalenie ich działania w oparciu o dane zbierane podczas eksploatacji.

Kolejnym ważnym aspektem jest rosnące znaczenie zrównoważonego rozwoju i ekoprojektowania. Inżynierowie będą coraz częściej skupiać się na tworzeniu maszyn energooszczędnych, wykorzystujących materiały przyjazne dla środowiska i zaprojektowanych z myślą o łatwym demontażu i recyklingu. Rozwój drukarek 3D z biodegradowalnych materiałów oraz technologii odzysku surowców wtórnych wpłynie na sposób ich produkcji. Możemy spodziewać się również wzrostu popularności maszyn modułowych, które można łatwo konfigurować i rozbudowywać w zależności od potrzeb, zamiast wymieniać całe urządzenie. Elastyczność i adaptacyjność staną się kluczowymi cechami.