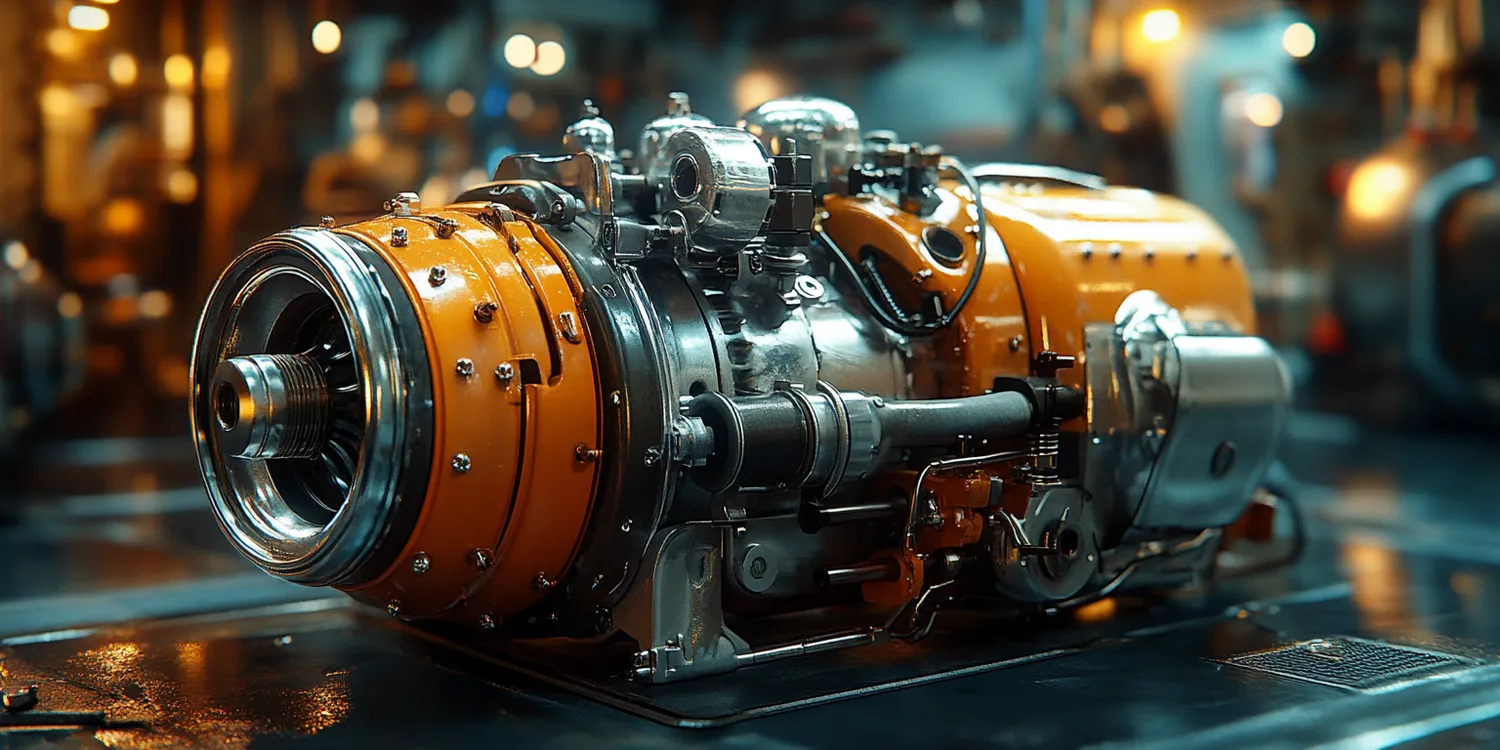

Budowa maszyn produkcyjnych to proces, który wymaga staranności i precyzji. Kluczowe elementy tych maszyn obejmują zarówno mechanikę, jak i elektronikę. Wśród najważniejszych komponentów można wymienić silniki, przekładnie, układy hydrauliczne oraz systemy sterowania. Silniki napędowe są odpowiedzialne za generowanie mocy, która jest niezbędna do wykonywania różnych operacji. Przekładnie natomiast służą do zmiany prędkości obrotowej i momentu obrotowego, co pozwala na dostosowanie pracy maszyny do specyfiki produkcji. Układy hydrauliczne są istotne w maszynach wymagających dużej siły, a ich budowa opiera się na zastosowaniu cieczy do przenoszenia energii. Systemy sterowania, zarówno te oparte na prostych układach elektronicznych, jak i bardziej zaawansowane rozwiązania z użyciem komputerów, mają kluczowe znaczenie dla automatyzacji procesów produkcyjnych.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

W budowie maszyn produkcyjnych wykorzystuje się szereg nowoczesnych technologii, które mają na celu zwiększenie efektywności oraz precyzji procesów produkcyjnych. Jedną z najważniejszych technologii jest automatyka przemysłowa, która pozwala na zdalne sterowanie maszynami oraz monitorowanie ich pracy w czasie rzeczywistym. Dzięki zastosowaniu czujników i systemów informatycznych możliwe jest zbieranie danych dotyczących wydajności oraz stanu technicznego maszyn. Kolejną istotną technologią jest robotyzacja, która umożliwia zastąpienie ludzkiej pracy w niektórych procesach produkcyjnych. Roboty przemysłowe są w stanie wykonywać powtarzalne zadania z dużą precyzją i szybkością, co znacznie zwiększa wydajność linii produkcyjnej. W ostatnich latach coraz większą popularnością cieszy się także druk 3D, który pozwala na szybkie prototypowanie oraz produkcję skomplikowanych części maszyn bez konieczności korzystania z tradycyjnych metod obróbczych.

Jakie materiały są stosowane w budowie maszyn produkcyjnych

W budowie maszyn produkcyjnych kluczową rolę odgrywa dobór odpowiednich materiałów, które muszą spełniać określone wymagania dotyczące wytrzymałości, odporności na zużycie oraz właściwości mechanicznych. Najczęściej wykorzystywanymi materiałami są różnego rodzaju metale, takie jak stal czy aluminium. Stal charakteryzuje się wysoką wytrzymałością i trwałością, co czyni ją idealnym materiałem do konstrukcji elementów nośnych oraz części narażonych na duże obciążenia. Aluminium z kolei jest lżejsze i bardziej odporne na korozję, co sprawia, że znajduje zastosowanie w elementach wymagających mniejszej wagi oraz lepszej estetyki. Oprócz metali coraz częściej stosuje się również materiały kompozytowe oraz tworzywa sztuczne. Materiały kompozytowe łączą w sobie zalety różnych substancji, oferując jednocześnie wysoką wytrzymałość przy niskiej wadze. Tworzywa sztuczne są natomiast wykorzystywane tam, gdzie wymagana jest odporność chemiczna lub izolacyjność elektryczna.

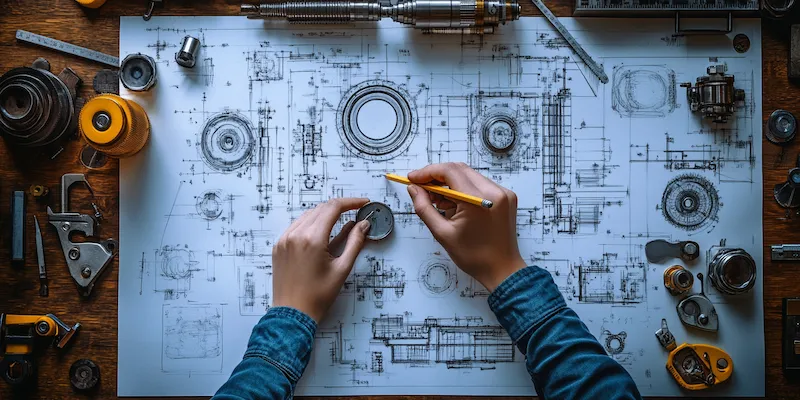

Jakie są etapy projektowania maszyn produkcyjnych

Projektowanie maszyn produkcyjnych to złożony proces składający się z kilku kluczowych etapów, które muszą być starannie zaplanowane i wykonane. Pierwszym krokiem jest analiza potrzeb klienta oraz specyfiki procesu produkcyjnego, co pozwala na określenie wymagań dotyczących maszyny. Następnie przeprowadza się fazę koncepcyjną, w której opracowywane są wstępne szkice oraz modele 3D maszyny. W tym etapie ważne jest uwzględnienie wszystkich aspektów technicznych oraz ergonomicznych. Kolejnym krokiem jest szczegółowe projektowanie poszczególnych komponentów maszyny oraz ich integracja w całość systemu. Po zakończeniu prac projektowych następuje faza prototypowania, podczas której tworzony jest model maszyny do testów funkcjonalnych i wydajnościowych. Po pozytywnych wynikach testów przystępuje się do produkcji seryjnej maszyny oraz jej wdrożenia w zakładzie klienta.

Jakie są najczęstsze problemy w budowie maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma wyzwaniami, które mogą prowadzić do problemów w trakcie realizacji projektu. Jednym z najczęstszych problemów jest niedostateczne zrozumienie wymagań klienta, co może skutkować projektowaniem maszyny, która nie spełnia oczekiwań użytkownika. W takich sytuacjach konieczne jest wprowadzenie poprawek, co wydłuża czas realizacji oraz zwiększa koszty. Kolejnym istotnym problemem są błędy w obliczeniach inżynieryjnych, które mogą prowadzić do niewłaściwego doboru materiałów lub komponentów. Tego rodzaju pomyłki mogą skutkować awariami maszyny w trakcie eksploatacji, co generuje dodatkowe koszty związane z naprawami. Problemy mogą również wynikać z niewłaściwej organizacji pracy w zespole projektowym. Brak komunikacji między członkami zespołu może prowadzić do nieporozumień i opóźnień w realizacji poszczególnych etapów budowy.

Jakie są trendy w budowie maszyn produkcyjnych

W ostatnich latach budowa maszyn produkcyjnych ulega dynamicznym zmianom, które są wynikiem postępu technologicznego oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych. Wprowadzenie robotów przemysłowych oraz systemów automatycznego sterowania pozwala na zwiększenie wydajności oraz redukcję kosztów pracy. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwia łączenie maszyn i urządzeń w sieci, co pozwala na zbieranie danych dotyczących ich pracy oraz optymalizację procesów produkcyjnych. Dzięki analizie danych możliwe jest przewidywanie awarii oraz planowanie konserwacji, co zwiększa niezawodność maszyn. Warto również zwrócić uwagę na rosnącą popularność technologii druku 3D, która rewolucjonizuje sposób produkcji części maszyn. Dzięki tej technologii można szybko i tanio tworzyć prototypy oraz elementy o skomplikowanej geometrii.

Jakie są kluczowe czynniki wpływające na efektywność maszyn produkcyjnych

Efektywność maszyn produkcyjnych zależy od wielu czynników, które należy brać pod uwagę na etapie projektowania oraz eksploatacji. Jednym z kluczowych elementów jest jakość zastosowanych materiałów oraz komponentów. Wysokiej jakości materiały zapewniają nie tylko trwałość maszyny, ale również jej niezawodność w trudnych warunkach pracy. Kolejnym istotnym czynnikiem jest odpowiednie zaprojektowanie układów mechanicznych i elektronicznych, co pozwala na maksymalne wykorzystanie potencjału maszyny. Dobrze zaprojektowane systemy sterowania umożliwiają precyzyjne zarządzanie procesami produkcyjnymi oraz minimalizację przestojów. Ważna jest także regularna konserwacja i serwisowanie maszyn, które pozwalają na utrzymanie ich w dobrym stanie technicznym przez długi czas. Niezwykle istotne są również umiejętności operatorów obsługujących maszyny. Odpowiednie przeszkolenie pracowników przekłada się na lepszą wydajność oraz mniejsze ryzyko wystąpienia awarii związanych z niewłaściwą obsługą urządzeń.

Jakie są różnice między maszynami produkcyjnymi a innymi typami maszyn

Maszyny produkcyjne różnią się od innych typów maszyn przede wszystkim swoim przeznaczeniem oraz funkcjonalnością. Głównym zadaniem maszyn produkcyjnych jest wspieranie procesów wytwórczych, co oznacza, że muszą być zaprojektowane tak, aby mogły pracować w trybie ciągłym i przy dużych obciążeniach. W przeciwieństwie do maszyn używanych w innych branżach, takich jak maszyny budowlane czy transportowe, maszyny produkcyjne często wymagają większej precyzji oraz powtarzalności działań. Dodatkowo, maszyny te często korzystają z zaawansowanych technologii automatyzacji i sterowania, co pozwala na optymalizację procesów i zwiększenie wydajności produkcji. Inną istotną różnicą jest to, że maszyny produkcyjne często muszą być dostosowywane do specyfiki różnych linii produkcyjnych lub zmieniających się potrzeb rynku. W związku z tym ich konstrukcja musi być elastyczna i umożliwiać łatwe modyfikacje lub rozbudowę o nowe funkcje.

Jakie są wyzwania związane z innowacjami w budowie maszyn produkcyjnych

Innowacje w budowie maszyn produkcyjnych niosą ze sobą wiele korzyści, ale także szereg wyzwań, które należy uwzględnić podczas wdrażania nowych rozwiązań technologicznych. Jednym z głównych wyzwań jest konieczność ciągłego dostosowywania się do zmieniających się norm i standardów branżowych. Nowe technologie często wiążą się z dodatkowymi wymaganiami dotyczącymi bezpieczeństwa czy efektywności energetycznej, co może generować dodatkowe koszty dla producentów maszyn. Kolejnym istotnym wyzwaniem jest integracja nowych rozwiązań z istniejącymi systemami i procesami produkcyjnymi. Wprowadzenie innowacyjnej technologii może wymagać znacznych zmian w organizacji pracy oraz przeszkolenia personelu, co wiąże się z czasem i nakładami finansowymi. Dodatkowo, rynek maszyn produkcyjnych staje się coraz bardziej konkurencyjny, co wymusza na producentach ciągłe inwestowanie w badania i rozwój nowych technologii oraz produktów.

Jakie są znaczenie badań i rozwoju w budowie maszyn produkcyjnych

Badania i rozwój (B+R) odgrywają kluczową rolę w budowie maszyn produkcyjnych, ponieważ to właśnie dzięki nim możliwe jest wdrażanie innowacyjnych rozwiązań oraz podnoszenie jakości produktów oferowanych przez producentów. Inwestycje w B+R pozwalają na opracowywanie nowych technologii oraz udoskonalanie istniejących rozwiązań, co przekłada się na zwiększenie konkurencyjności firm na rynku globalnym. Dzięki badaniom możliwe jest także identyfikowanie potrzeb klientów oraz dostosowywanie produktów do zmieniających się warunków rynkowych. W kontekście budowy maszyn produkcyjnych szczególnie ważne staje się poszukiwanie sposobów na zwiększenie efektywności energetycznej oraz minimalizację wpływu na środowisko naturalne. Badania nad nowymi materiałami czy technologiami automatyzacji mogą przyczynić się do stworzenia bardziej ekologicznych i oszczędnych rozwiązań przemysłowych.