Budowa maszyn CNC na zamówienie niesie ze sobą wiele korzyści, które mogą znacząco wpłynąć na efektywność produkcji w różnych branżach. Przede wszystkim, maszyny te są dostosowane do specyficznych potrzeb klienta, co oznacza, że mogą być zaprojektowane z myślą o konkretnych procesach technologicznych. Dzięki temu przedsiębiorstwa mogą osiągnąć wyższą wydajność i precyzję w produkcji, co jest kluczowe w konkurencyjnym środowisku rynkowym. Kolejną zaletą jest możliwość integracji nowoczesnych rozwiązań technologicznych, takich jak automatyzacja czy systemy zarządzania produkcją. To pozwala na optymalizację procesów i redukcję kosztów operacyjnych. Warto również zauważyć, że maszyny CNC na zamówienie często charakteryzują się lepszą jakością wykonania, ponieważ są projektowane z uwzględnieniem specyfikacji materiałowych oraz wymagań dotyczących trwałości.

Jak przebiega proces budowy maszyn CNC na zamówienie

Proces budowy maszyn CNC na zamówienie jest skomplikowanym przedsięwzięciem, które wymaga współpracy wielu specjalistów oraz zastosowania zaawansowanych technologii. Pierwszym krokiem jest analiza potrzeb klienta oraz określenie wymagań technicznych dotyczących maszyny. Na tym etapie inżynierowie i projektanci zbierają informacje o rodzaju materiałów, które będą obrabiane, oraz o wymaganej precyzji i wydajności. Następnie przystępują do tworzenia projektu technicznego, który uwzględnia zarówno aspekty funkcjonalne, jak i estetyczne maszyny. Po zatwierdzeniu projektu rozpoczyna się etap produkcji, który obejmuje m.in. obróbkę elementów konstrukcyjnych oraz montaż podzespołów. Ważnym elementem tego procesu jest także testowanie gotowej maszyny, aby upewnić się, że spełnia ona wszystkie normy jakościowe i bezpieczeństwa. Po zakończeniu testów maszyna jest dostarczana do klienta oraz uruchamiana w jego zakładzie.

Jakie technologie są wykorzystywane w budowie maszyn CNC na zamówienie

W budowie maszyn CNC na zamówienie wykorzystywane są różnorodne technologie, które mają na celu zapewnienie wysokiej jakości i precyzji wykonania. Jedną z podstawowych technologii jest obróbka skrawaniem, która pozwala na formowanie materiału poprzez usuwanie nadmiaru jego części za pomocą narzędzi skrawających. W przypadku bardziej zaawansowanych rozwiązań stosuje się także technologie takie jak frezowanie czy toczenie, które umożliwiają uzyskanie skomplikowanych kształtów i detali. Ponadto coraz częściej wykorzystuje się technologie druku 3D do produkcji prototypów lub elementów maszyn, co pozwala na szybsze wprowadzenie innowacji oraz zmniejszenie kosztów produkcji. W kontekście automatyzacji procesów ważną rolę odgrywają systemy sterowania numerycznego, które umożliwiają precyzyjne zarządzanie pracą maszyny oraz jej integrację z innymi urządzeniami w zakładzie produkcyjnym.

Jakie materiały są najczęściej używane w budowie maszyn CNC na zamówienie

W budowie maszyn CNC na zamówienie stosuje się różnorodne materiały, które są dobierane w zależności od specyfiki danego projektu oraz wymagań dotyczących trwałości i funkcjonalności urządzenia. Najczęściej wykorzystywanym materiałem jest stal nierdzewna, która charakteryzuje się wysoką odpornością na korozję oraz dużą wytrzymałością mechaniczną. Stal ta znajduje zastosowanie przede wszystkim w konstrukcjach nośnych maszyn oraz elementach roboczych. Innym popularnym materiałem jest aluminium, które dzięki swojej lekkości i łatwości obróbczej idealnie sprawdza się w produkcji komponentów o skomplikowanych kształtach. W przypadku maszyn przeznaczonych do obróbki tworzyw sztucznych często stosuje się materiały kompozytowe lub specjalne stopy metali, które zapewniają odpowiednią sztywność przy jednoczesnym zmniejszeniu masy całej konstrukcji. Dodatkowo warto zwrócić uwagę na materiały izolacyjne oraz elementy elektroniczne, które są niezbędne do prawidłowego funkcjonowania systemu sterowania maszyny.

Jakie są koszty związane z budową maszyn CNC na zamówienie

Koszty związane z budową maszyn CNC na zamówienie mogą być bardzo zróżnicowane i zależą od wielu czynników, takich jak stopień skomplikowania projektu, zastosowane technologie czy wybór materiałów. Na początku warto zwrócić uwagę na koszty projektowania i inżynieryjne, które obejmują prace związane z analizą potrzeb klienta oraz stworzeniem szczegółowej dokumentacji technicznej. Następnie należy uwzględnić wydatki związane z produkcją poszczególnych komponentów maszyny oraz ich montażem. Koszt materiałów to kolejny istotny element kalkulacji – im bardziej zaawansowane materiały zostaną wybrane, tym wyższe będą koszty całkowite budowy maszyny. Dodatkowo należy pamiętać o kosztach związanych z testowaniem gotowego urządzenia oraz szkoleniem personelu w zakresie jego obsługi. Warto również uwzględnić wydatki związane z serwisem posprzedażowym oraz ewentualnymi naprawami czy modernizacjami maszyny w przyszłości.

Jakie są najnowsze trendy w budowie maszyn CNC na zamówienie

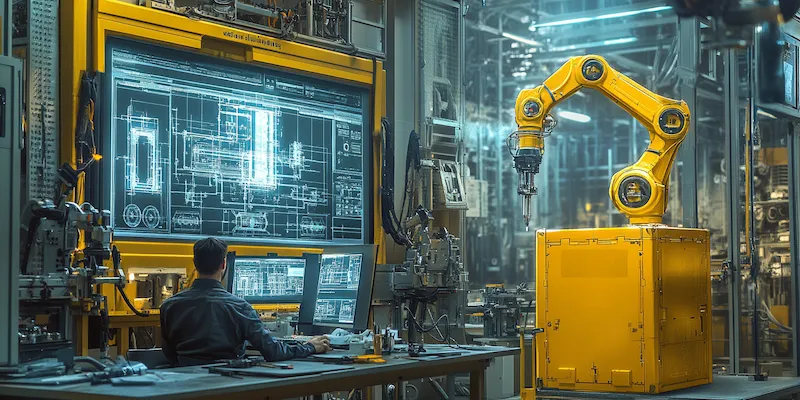

W ostatnich latach w branży budowy maszyn CNC na zamówienie można zaobserwować wiele interesujących trendów, które mają na celu zwiększenie efektywności produkcji oraz dostosowanie się do zmieniających się potrzeb rynku. Jednym z najważniejszych kierunków rozwoju jest automatyzacja procesów produkcyjnych, która pozwala na znaczne zwiększenie wydajności oraz redukcję błędów ludzkich. W tym kontekście coraz częściej stosuje się roboty przemysłowe, które współpracują z maszynami CNC, co umożliwia automatyczne załadunek i rozładunek materiałów. Kolejnym istotnym trendem jest rozwój technologii Internetu Rzeczy (IoT), która pozwala na zdalne monitorowanie i zarządzanie maszynami. Dzięki temu przedsiębiorstwa mogą na bieżąco śledzić wydajność urządzeń oraz diagnozować ewentualne problemy, co przekłada się na lepszą organizację pracy. Warto również zwrócić uwagę na rosnące znaczenie zrównoważonego rozwoju i ekologii w procesie budowy maszyn CNC.

Jakie są wyzwania związane z budową maszyn CNC na zamówienie

Budowa maszyn CNC na zamówienie wiąże się z wieloma wyzwaniami, które mogą wpłynąć na przebieg całego procesu oraz jakość końcowego produktu. Jednym z głównych problemów jest konieczność dostosowania się do specyficznych wymagań klientów, co często wymaga dużej elastyczności ze strony producenta. W przypadku skomplikowanych projektów może być trudno przewidzieć wszystkie aspekty techniczne, co prowadzi do ryzyka opóźnień w realizacji zamówienia. Kolejnym wyzwaniem jest zapewnienie odpowiedniej jakości materiałów oraz komponentów używanych do budowy maszyny. Niskiej jakości elementy mogą negatywnie wpłynąć na trwałość i funkcjonalność urządzenia, co w konsekwencji może prowadzić do reklamacji i strat finansowych. Dodatkowo, dynamiczny rozwój technologii sprawia, że producenci muszą stale inwestować w nowoczesne rozwiązania oraz szkolenia dla pracowników, aby utrzymać konkurencyjność na rynku.

Jakie umiejętności są potrzebne przy budowie maszyn CNC na zamówienie

Budowa maszyn CNC na zamówienie wymaga od pracowników szerokiego wachlarza umiejętności oraz wiedzy technicznej, aby zapewnić wysoką jakość wykonania i efektywność procesów produkcyjnych. Przede wszystkim niezbędna jest znajomość zasad działania maszyn CNC oraz technologii obróbczych, takich jak frezowanie czy toczenie. Inżynierowie i technicy powinni posiadać umiejętności związane z projektowaniem CAD, co pozwala im tworzyć szczegółowe modele 3D oraz dokumentację techniczną. Ważne jest również posiadanie wiedzy z zakresu materiałoznawstwa, aby móc dobierać odpowiednie materiały do konkretnych zastosowań. Dodatkowo umiejętności analityczne i problem-solving są kluczowe w przypadku wystąpienia awarii lub innych trudności podczas produkcji. Współpraca zespołowa jest równie istotna, ponieważ proces budowy maszyn często wymaga koordynacji działań różnych działów firmy.

Jakie są różnice między standardowymi a niestandardowymi maszynami CNC

Różnice między standardowymi a niestandardowymi maszynami CNC są znaczące i mają wpływ na wybór odpowiedniego rozwiązania dla konkretnego przedsiębiorstwa. Standardowe maszyny CNC są zazwyczaj produkowane seryjnie i charakteryzują się ustalonymi parametrami technicznymi oraz funkcjonalnością. Są one idealnym rozwiązaniem dla firm o prostych potrzebach produkcyjnych, gdzie nie ma konieczności dostosowywania sprzętu do specyficznych wymagań. Z kolei maszyny niestandardowe są projektowane indywidualnie dla konkretnego klienta i uwzględniają jego unikalne potrzeby oraz procesy technologiczne. Dzięki temu mogą być bardziej wydajne i precyzyjne w realizacji skomplikowanych zadań produkcyjnych. Warto również zauważyć, że maszyny niestandardowe często wymagają większych nakładów finansowych zarówno w fazie projektowania, jak i produkcji, jednak ich długofalowe korzyści mogą przewyższać początkowe koszty inwestycji.

Jakie branże korzystają z budowy maszyn CNC na zamówienie

Budowa maszyn CNC na zamówienie znajduje zastosowanie w wielu branżach przemysłowych, które wymagają precyzyjnej obróbki materiałów oraz dostosowania sprzętu do specyficznych procesów technologicznych. Przemysł motoryzacyjny to jedna z głównych dziedzin korzystających z tego typu rozwiązań, gdzie maszyny CNC służą do produkcji komponentów silników czy podzespołów karoserii. Również branża lotnicza korzysta z zaawansowanych technologii obróbczych do tworzenia elementów konstrukcyjnych samolotów oraz części silników lotniczych o wysokich wymaganiach jakościowych. W sektorze medycznym maszyny CNC są wykorzystywane do produkcji precyzyjnych narzędzi chirurgicznych czy implantów ortopedycznych. Przemysł elektroniczny również korzysta z budowy maszyn CNC do obróbki płytek drukowanych czy montażu komponentów elektronicznych.

Jakie są przyszłościowe kierunki rozwoju budowy maszyn CNC

Przyszłość budowy maszyn CNC na zamówienie zapowiada się bardzo obiecująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych, która pozwoli na jeszcze większą efektywność i oszczędność czasu pracy. Wprowadzenie sztucznej inteligencji do systemu sterowania maszyn umożliwi optymalizację procesów obróbczych oraz szybsze podejmowanie decyzji dotyczących zarządzania produkcją. Kolejnym istotnym trendem będzie rozwój technologii druku 3D, która otworzy nowe możliwości w zakresie prototypowania oraz produkcji skomplikowanych elementów bez konieczności stosowania tradycyjnych metod obróbczych. Również integracja systemów IoT stanie się coraz bardziej powszechna, co pozwoli na monitorowanie stanu technicznego maszyn w czasie rzeczywistym oraz przewidywanie ewentualnych awarii przed ich wystąpieniem.