Budowa maszyn pneumatycznych opiera się na kilku kluczowych elementach, które współdziałają ze sobą, aby zapewnić efektywne działanie systemu. Podstawowym komponentem jest sprężarka, która odpowiada za generowanie sprężonego powietrza. Sprężone powietrze jest następnie kierowane do różnych części maszyny, gdzie jego energia kinetyczna jest wykorzystywana do wykonywania pracy mechanicznej. Kolejnym istotnym elementem są zawory, które kontrolują przepływ powietrza w systemie. Dzięki nim można precyzyjnie regulować ciśnienie i kierunek przepływu, co jest kluczowe dla prawidłowego działania maszyny. Ważnym aspektem budowy maszyn pneumatycznych są także siłowniki, które przekształcają energię sprężonego powietrza w ruch mechaniczny. Siłowniki mogą mieć różne kształty i rozmiary, w zależności od zastosowania maszyny. Dodatkowo, nie można zapomnieć o elementach pomocniczych, takich jak filtry czy osuszacze, które zapewniają czystość i odpowiednią jakość powietrza w systemie.

Jakie są zastosowania maszyn pneumatycznych w przemyśle

Maszyny pneumatyczne znajdują szerokie zastosowanie w różnych branżach przemysłowych, co czyni je niezwykle wszechstronnymi narzędziami. W przemyśle produkcyjnym wykorzystuje się je do automatyzacji procesów montażowych oraz pakowania. Dzięki swojej szybkości i precyzji, maszyny te znacznie zwiększają wydajność produkcji oraz redukują ryzyko błędów ludzkich. W branży motoryzacyjnej maszyny pneumatyczne są używane do obsługi narzędzi ręcznych oraz do podnoszenia ciężkich elementów podczas montażu pojazdów. W sektorze spożywczym natomiast stosowane są do transportu materiałów oraz pakowania produktów, co zapewnia zachowanie wysokich standardów higieny. W budownictwie maszyny pneumatyczne służą do zasilania narzędzi takich jak młoty udarowe czy wiertnice, co umożliwia efektywne wykonywanie prac budowlanych. Ponadto, dzięki swojej elastyczności i łatwości w dostosowywaniu do różnych zadań, maszyny te mogą być modyfikowane w zależności od potrzeb konkretnego zakładu produkcyjnego.

Jakie są zalety i wady maszyn pneumatycznych

Maszyny pneumatyczne charakteryzują się wieloma zaletami, które sprawiają, że są one popularnym wyborem w wielu branżach przemysłowych. Jedną z głównych korzyści jest ich prostota konstrukcji oraz łatwość obsługi. Dzięki temu operatorzy mogą szybko nauczyć się korzystać z tych urządzeń, co przekłada się na krótszy czas szkolenia pracowników. Ponadto maszyny pneumatyczne są zazwyczaj lżejsze od swoich elektrycznych odpowiedników, co ułatwia ich transport i instalację. Kolejną zaletą jest to, że sprężone powietrze jest powszechnie dostępne i stosunkowo tanie w eksploatacji. Niemniej jednak istnieją również pewne wady związane z użytkowaniem maszyn pneumatycznych. Przykładowo, systemy te mogą być mniej wydajne w porównaniu do maszyn elektrycznych przy dużych obciążeniach lub długotrwałym użytkowaniu. Dodatkowo sprężone powietrze może być narażone na straty energii związane z przeciekami w układzie, co wpływa na ogólną efektywność systemu.

Jakie innowacje wpływają na rozwój budowy maszyn pneumatycznych

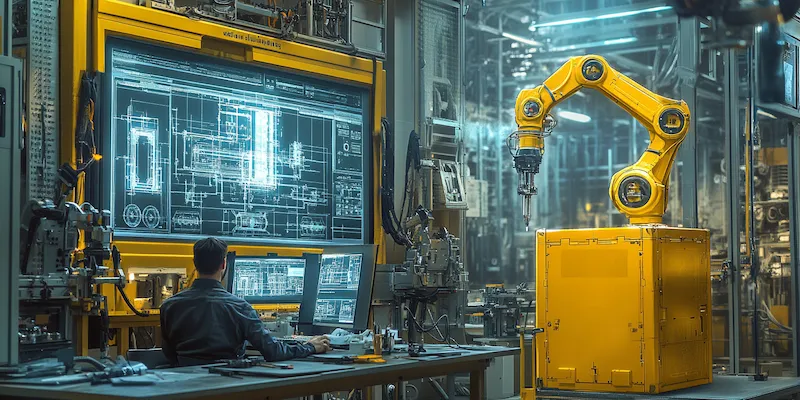

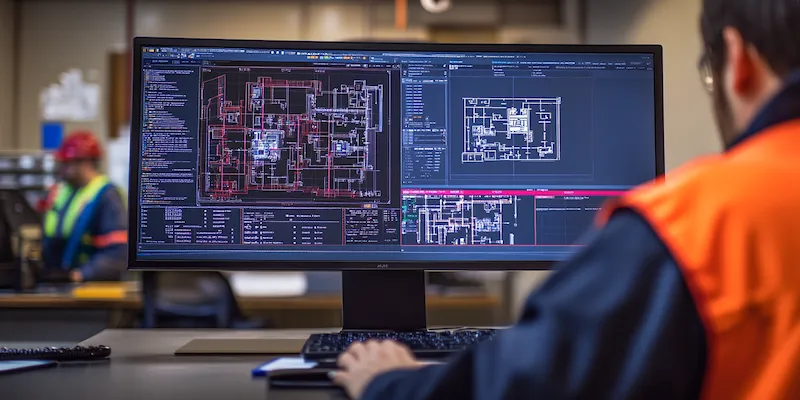

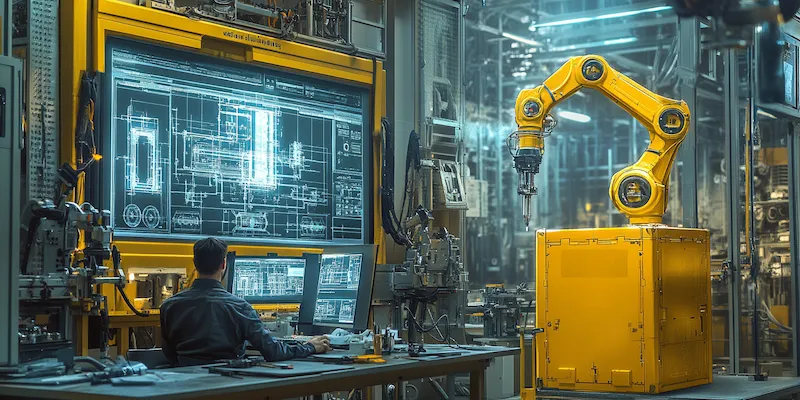

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z budową maszyn pneumatycznych, co ma znaczący wpływ na ich efektywność oraz zastosowanie w różnych branżach przemysłowych. Innowacje te obejmują zarówno nowe materiały używane do produkcji komponentów maszyn, jak i zaawansowane technologie sterowania oraz monitorowania pracy systemów pneumatycznych. Przykładem może być zastosowanie inteligentnych czujników, które pozwalają na bieżąco monitorować parametry pracy maszyny oraz wykrywać ewentualne awarie zanim do nich dojdzie. Dzięki temu możliwe jest zminimalizowanie przestojów oraz optymalizacja procesów produkcyjnych. Również rozwój technologii 3D drukowania umożliwia tworzenie bardziej skomplikowanych i lekkich konstrukcji siłowników czy zaworów, co przekłada się na lepszą wydajność całego systemu. Innowacje te wspierają także rozwój automatyzacji procesów przemysłowych poprzez integrację maszyn pneumatycznych z systemami robotycznymi oraz sztuczną inteligencją.

Jakie są najczęstsze problemy w budowie maszyn pneumatycznych

Podczas eksploatacji maszyn pneumatycznych mogą występować różne problemy, które wpływają na ich wydajność oraz niezawodność. Jednym z najczęstszych problemów są wycieki powietrza, które mogą występować w różnych częściach systemu, takich jak węże, złącza czy zawory. Wycieki te prowadzą do obniżenia ciśnienia w układzie, co z kolei wpływa na efektywność działania maszyny. W przypadku wykrycia wycieku konieczne jest szybkie zlokalizowanie i naprawienie usterki, aby przywrócić prawidłowe funkcjonowanie systemu. Innym problemem mogą być zanieczyszczenia powietrza, które dostają się do układu pneumatycznego. Zanieczyszczenia te mogą powodować uszkodzenia komponentów oraz obniżać jakość pracy maszyny. Dlatego ważne jest, aby regularnie kontrolować i wymieniać filtry oraz osuszacze powietrza. Kolejnym wyzwaniem jest niewłaściwe ustawienie ciśnienia roboczego, które może prowadzić do nieefektywnej pracy siłowników lub zaworów. Utrzymanie odpowiednich parametrów ciśnienia jest kluczowe dla zapewnienia optymalnej wydajności maszyny.

Jakie są przyszłe kierunki rozwoju technologii maszyn pneumatycznych

Przyszłość technologii maszyn pneumatycznych zapowiada się niezwykle interesująco, z uwagi na dynamiczny rozwój innowacji oraz rosnące potrzeby przemysłu. Jednym z kluczowych kierunków rozwoju jest integracja maszyn pneumatycznych z systemami automatyzacji i robotyzacji. Dzięki temu możliwe będzie osiągnięcie jeszcze wyższej wydajności produkcji oraz elastyczności w dostosowywaniu procesów do zmieniających się warunków rynkowych. W miarę jak technologia sztucznej inteligencji staje się coraz bardziej zaawansowana, można spodziewać się jej zastosowania w monitorowaniu i optymalizacji pracy maszyn pneumatycznych. Systemy oparte na AI będą mogły analizować dane w czasie rzeczywistym, co pozwoli na szybsze podejmowanie decyzji oraz lepsze zarządzanie zasobami. Kolejnym ważnym trendem jest rozwój materiałów kompozytowych i lekkich stopów metali, które mogą być stosowane w budowie komponentów maszyn pneumatycznych. Dzięki tym nowym materiałom możliwe będzie zwiększenie wydajności energetycznej oraz zmniejszenie masy urządzeń, co wpłynie na ich mobilność i wszechstronność zastosowań.

Jakie są różnice między maszynami pneumatycznymi a hydraulicznymi

Maszyny pneumatyczne i hydrauliczne to dwa różne typy systemów mechanicznych, które wykorzystują różne medium do przenoszenia energii i wykonywania pracy. Główna różnica polega na tym, że maszyny pneumatyczne używają sprężonego powietrza jako medium roboczego, podczas gdy maszyny hydrauliczne opierają się na cieczy hydraulicznej, zazwyczaj oleju. Ta różnica ma istotny wpływ na sposób działania obu systemów oraz ich zastosowanie w różnych branżach przemysłowych. Maszyny pneumatyczne są zazwyczaj lżejsze i prostsze w budowie niż hydrauliczne, co sprawia, że są łatwiejsze do transportu i instalacji. Dodatkowo sprężone powietrze jest powszechnie dostępne i tańsze w eksploatacji niż olej hydrauliczny. Jednak maszyny hydrauliczne oferują większą siłę i precyzję działania, co czyni je bardziej odpowiednimi do zastosowań wymagających dużych obciążeń lub precyzyjnego sterowania ruchem. W kontekście bezpieczeństwa maszyny pneumatyczne mają przewagę nad hydraulicznymi, ponieważ sprężone powietrze nie stwarza ryzyka wycieków cieczy ani pożaru.

Jakie są kluczowe czynniki wpływające na efektywność maszyn pneumatycznych

Efektywność maszyn pneumatycznych zależy od wielu czynników, które należy uwzględnić podczas projektowania i eksploatacji tych systemów. Jednym z najważniejszych aspektów jest jakość sprężonego powietrza używanego w układzie. Zanieczyszczenia takie jak wilgoć czy cząstki stałe mogą negatywnie wpływać na działanie komponentów maszyny oraz skracać ich żywotność. Dlatego kluczowe jest stosowanie odpowiednich filtrów oraz osuszaczy powietrza, które zapewnią wysoką jakość medium roboczego. Kolejnym czynnikiem wpływającym na efektywność jest ciśnienie robocze w układzie pneumatycznym. Odpowiednie ustawienie ciśnienia pozwala na optymalizację pracy siłowników oraz zaworów, co przekłada się na lepszą wydajność całego systemu. Ważna jest także regularna konserwacja maszyn, która obejmuje kontrolę stanu technicznego komponentów oraz ich wymianę w razie potrzeby.

Jakie są najlepsze praktyki dotyczące konserwacji maszyn pneumatycznych

Aby zapewnić długotrwałe i efektywne działanie maszyn pneumatycznych, istotne jest przestrzeganie najlepszych praktyk dotyczących ich konserwacji. Regularne przeglądy techniczne powinny być przeprowadzane zgodnie z zaleceniami producenta oraz harmonogramem ustalonym przez dział utrzymania ruchu. Podczas przeglądów warto zwrócić szczególną uwagę na stan uszczelek oraz połączeń – wszelkie oznaki zużycia powinny być natychmiastowo eliminowane poprzez wymianę uszkodzonych elementów. Kolejnym kluczowym aspektem konserwacji jest kontrola jakości sprężonego powietrza używanego w układzie – filtry powinny być regularnie wymieniane lub czyszczone, aby zapobiec przedostawaniu się zanieczyszczeń do systemu. Należy również monitorować poziom oleju w smarownikach oraz dbać o jego regularną wymianę zgodnie z zaleceniami producenta sprzętu. Warto także prowadzić dokumentację wszystkich przeprowadzonych prac konserwacyjnych oraz ewentualnych napraw – pozwala to na lepszą analizę stanu technicznego maszyny oraz planowanie przyszłych działań serwisowych.

Jakie są najnowsze technologie wspierające budowę maszyn pneumatycznych

W ostatnich latach pojawiło się wiele nowoczesnych technologii wspierających budowę maszyn pneumatycznych, które mają znaczący wpływ na ich wydajność oraz funkcjonalność. Jednym z najważniejszych trendów jest rozwój technologii IoT (Internet of Things), która umożliwia integrację maszyn z siecią internetową oraz zbieranie danych o ich pracy w czasie rzeczywistym. Dzięki temu operatorzy mogą monitorować parametry pracy urządzeń zdalnie oraz szybko reagować na ewentualne problemy czy awarie. Innowacyjne rozwiązania obejmują także zastosowanie sztucznej inteligencji do analizy danych zbieranych przez czujniki – AI może pomóc w optymalizacji procesów produkcyjnych poprzez identyfikację wzorców pracy maszyn oraz sugerowanie zmian mających na celu poprawę efektywności operacyjnej.