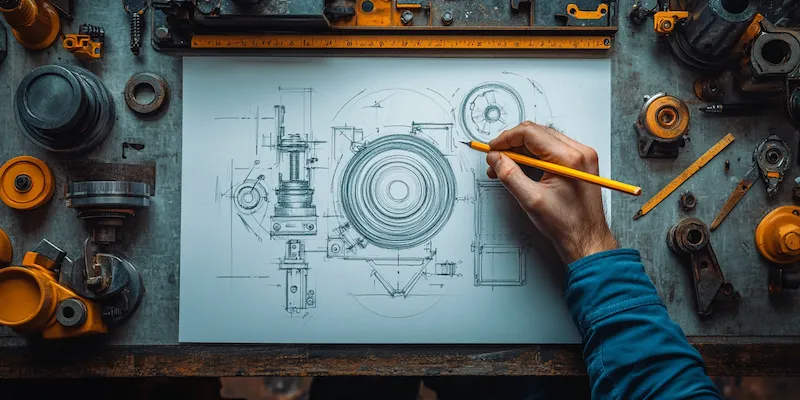

Budowa maszyn elektrycznych opiera się na kilku kluczowych elementach, które współpracują ze sobą, aby zapewnić ich prawidłowe działanie. Wśród najważniejszych części można wymienić wirnik, stator oraz uzwojenia. Wirnik to ruchoma część maszyny, która obraca się pod wpływem pola magnetycznego. Stator jest natomiast nieruchomą częścią, w której umieszczone są uzwojenia. Uzwojenia składają się z drutu miedzianego lub aluminiowego i są odpowiedzialne za generowanie pola magnetycznego, które napędza wirnik. Kolejnym istotnym elementem jest komutator, który umożliwia zmianę kierunku prądu w uzwojeniach wirnika, co pozwala na utrzymanie jego obrotów. Dodatkowo w konstrukcji maszyn elektrycznych uwzględnia się także łożyska, które zapewniają płynność ruchu wirnika oraz obudowę, która chroni wewnętrzne elementy przed uszkodzeniami mechanicznymi i zanieczyszczeniami.

Jakie są różnice między silnikami a generatorami elektrycznymi

W kontekście budowy maszyn elektrycznych warto zwrócić uwagę na różnice między silnikami a generatorami elektrycznymi, które mimo że mają podobną konstrukcję, pełnią różne funkcje. Silniki elektryczne przekształcają energię elektryczną w mechaniczną, co pozwala na napędzanie różnych urządzeń i maszyn. Działają na zasadzie oddziaływania pola magnetycznego na wirnik, co powoduje jego obrót. Z kolei generatory elektryczne działają w odwrotny sposób – przekształcają energię mechaniczną w energię elektryczną. W przypadku generatorów mechaniczne ruchy są zazwyczaj dostarczane przez turbiny wodne lub wiatrowe. Oba typy maszyn mogą być zarówno jednofazowe, jak i trójfazowe, jednak ich konstrukcja może się różnić ze względu na specyfikę działania. Na przykład generatory często zawierają dodatkowe elementy do regulacji napięcia oraz systemy zabezpieczeń przed przeciążeniem.

Jakie materiały są używane w budowie maszyn elektrycznych

W budowie maszyn elektrycznych stosuje się różnorodne materiały, które mają kluczowe znaczenie dla ich wydajności oraz trwałości. Najczęściej wykorzystywanym materiałem jest miedź, która jest doskonałym przewodnikiem elektryczności i znajduje zastosowanie w uzwojeniach. Miedź charakteryzuje się także wysoką odpornością na korozję oraz dobrą plastycznością, co ułatwia jej formowanie w odpowiednie kształty. Innym ważnym materiałem jest stal, która jest używana do produkcji rdzeni magnetycznych oraz obudów maszyn. Stal ma wysoką wytrzymałość mechaniczną i doskonałe właściwości magnetyczne, co sprawia, że jest idealna do zastosowań w elektromagnesach oraz wirnikach. W przypadku izolacji stosuje się materiały takie jak tworzywa sztuczne czy ceramika, które zapobiegają niepożądanym przepływom prądu oraz chronią przed przegrzewaniem się elementów maszyny. Dodatkowo nowoczesne technologie pozwalają na wykorzystanie kompozytów i materiałów nanostrukturalnych, które mogą znacznie poprawić wydajność energetyczną oraz zmniejszyć wagę całej konstrukcji.

Jakie są zastosowania maszyn elektrycznych w przemyśle

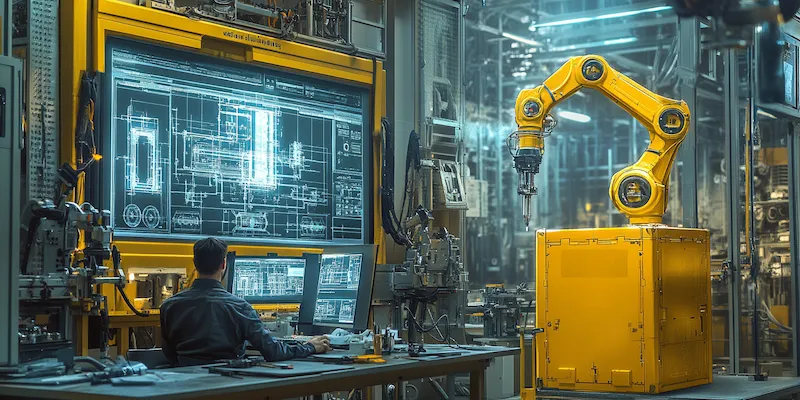

Maszyny elektryczne znajdują szerokie zastosowanie w różnych gałęziach przemysłu, co czyni je niezbędnymi elementami nowoczesnej produkcji. W przemyśle motoryzacyjnym silniki elektryczne są wykorzystywane do napędu pojazdów oraz w systemach automatyki produkcyjnej. Dzięki rosnącemu zainteresowaniu pojazdami elektrycznymi ich rola staje się coraz bardziej istotna. W branży spożywczej maszyny elektryczne służą do transportu surowców oraz pakowania produktów końcowych. Automatyzacja procesów produkcyjnych przyczynia się do zwiększenia efektywności oraz redukcji kosztów operacyjnych. W sektorze energetycznym generatory elektryczne odgrywają kluczową rolę w produkcji energii z odnawialnych źródeł, takich jak wiatr czy słońce. Maszyny te są niezbędne do konwersji energii mechanicznej na energię elektryczną, co jest fundamentem nowoczesnych systemów energetycznych. Ponadto maszyny elektryczne znajdują zastosowanie w robotyce przemysłowej, gdzie wspierają procesy montażu i pakowania.

Jakie są najnowsze trendy w budowie maszyn elektrycznych

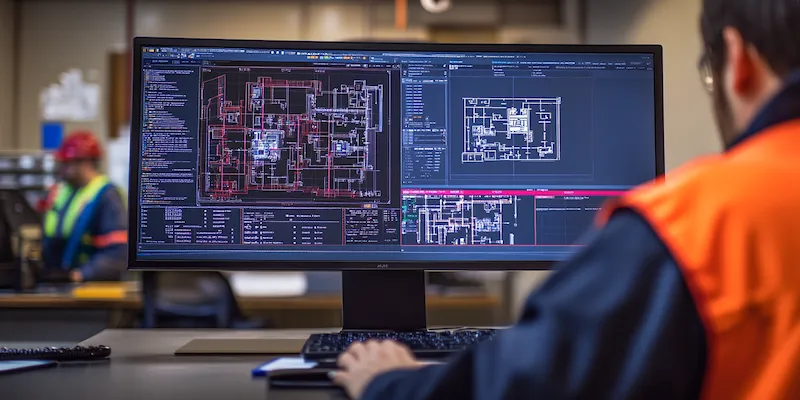

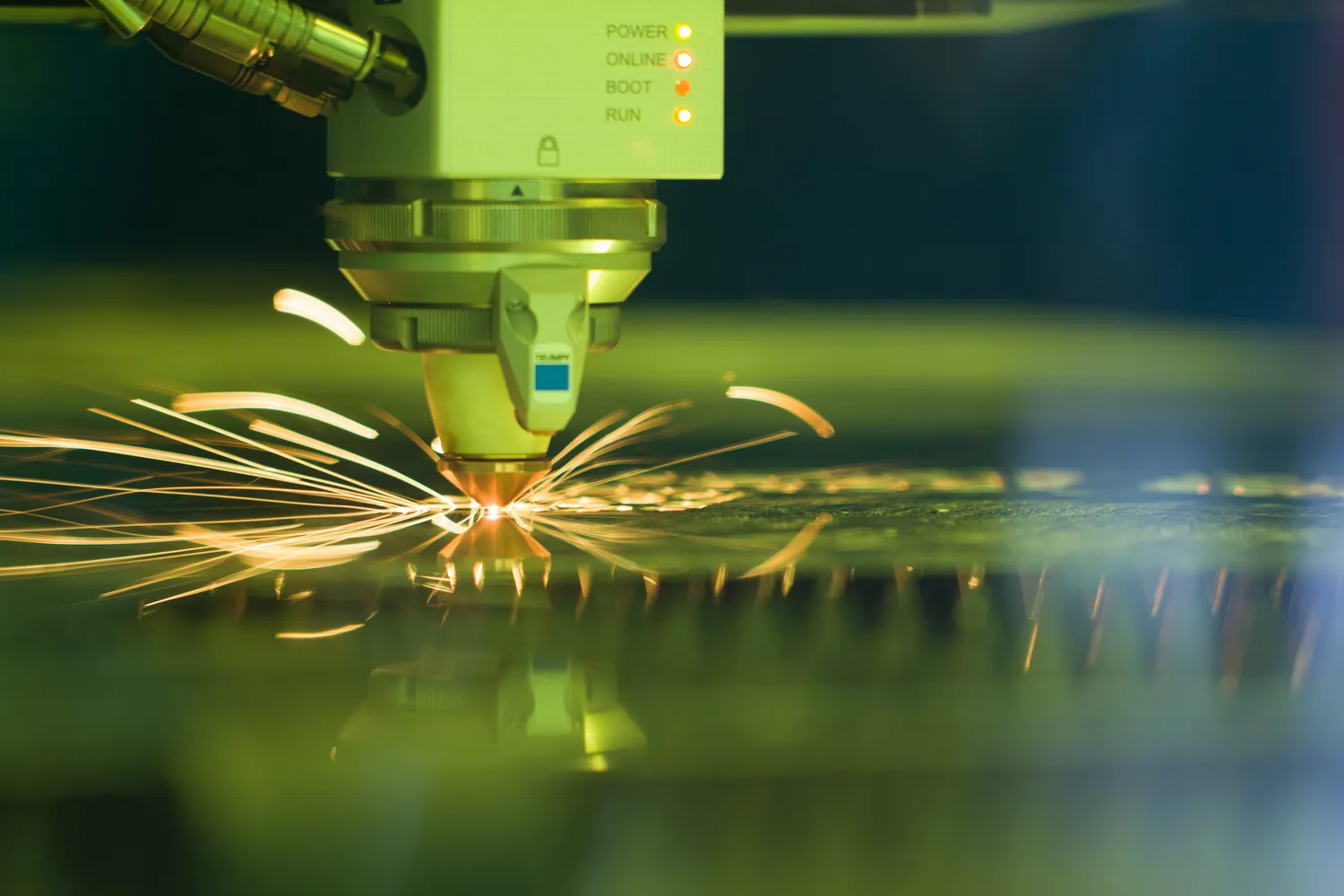

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z budową maszyn elektrycznych, co wpływa na ich wydajność oraz zastosowanie. Jednym z najważniejszych trendów jest miniaturyzacja, która pozwala na tworzenie mniejszych i bardziej kompaktowych urządzeń, które zachowują wysoką moc i efektywność. Dzięki zastosowaniu nowoczesnych materiałów oraz technologii produkcji, takich jak druk 3D, możliwe jest wytwarzanie skomplikowanych kształtów, które wcześniej były trudne do osiągnięcia. Kolejnym istotnym kierunkiem rozwoju jest integracja z systemami inteligentnymi oraz Internetem Rzeczy (IoT). Maszyny elektryczne coraz częściej są wyposażane w czujniki i systemy monitorujące, które umożliwiają zbieranie danych o ich pracy oraz przewidywanie awarii. Tego rodzaju rozwiązania przyczyniają się do zwiększenia efektywności energetycznej oraz zmniejszenia kosztów eksploatacji. Również rozwój technologii bezszczotkowych silników elektrycznych staje się coraz bardziej popularny, ponieważ oferują one wyższą sprawność oraz mniejsze zużycie energii w porównaniu do tradycyjnych silników szczotkowych.

Jakie są kluczowe wyzwania w budowie maszyn elektrycznych

Budowa maszyn elektrycznych wiąże się z wieloma wyzwaniami, które inżynierowie i projektanci muszą pokonywać, aby zapewnić ich niezawodność oraz efektywność. Jednym z głównych problemów jest zarządzanie ciepłem generowanym podczas pracy maszyny. Przegrzewanie się elementów może prowadzić do uszkodzeń oraz skrócenia żywotności urządzenia, dlatego konieczne jest opracowywanie skutecznych systemów chłodzenia. Dodatkowo, w miarę wzrostu wymagań dotyczących wydajności energetycznej, inżynierowie muszą znaleźć sposoby na minimalizację strat energii w procesie przetwarzania. Kolejnym wyzwaniem jest dostosowanie maszyn do pracy w trudnych warunkach środowiskowych, takich jak wysoka wilgotność czy ekstremalne temperatury. W takich sytuacjach konieczne jest stosowanie odpowiednich materiałów oraz technologii zabezpieczających przed korozją i innymi czynnikami zewnętrznymi. Wreszcie, rosnąca konkurencja na rynku wymusza ciągłe innowacje oraz poszukiwanie nowych rozwiązań technologicznych, co stanowi dodatkowe obciążenie dla producentów maszyn elektrycznych.

Jakie są różnice między silnikami asynchronicznymi a synchronicznymi

Silniki elektryczne dzielą się na różne typy, a dwa z najpopularniejszych to silniki asynchroniczne i synchroniczne. Silniki asynchroniczne działają na zasadzie różnicy prędkości między wirnikiem a polem magnetycznym generowanym przez stator. To oznacza, że wirnik nie osiąga prędkości synchronicznej i zawsze pracuje z pewnym poślizgiem. Tego rodzaju silniki charakteryzują się prostą konstrukcją oraz niskimi kosztami produkcji, co sprawia, że są szeroko stosowane w przemyśle. Z kolei silniki synchroniczne działają na zasadzie synchronizacji prędkości wirnika z polem magnetycznym statora. Oznacza to, że wirnik obraca się z taką samą prędkością jak pole magnetyczne, co pozwala na uzyskanie wyższej sprawności energetycznej. Silniki synchroniczne często wymagają zastosowania dodatkowych układów sterujących oraz komutatorów, co może podnosić koszty ich produkcji i utrzymania.

Jakie są przyszłościowe kierunki rozwoju maszyn elektrycznych

Przyszłość budowy maszyn elektrycznych rysuje się w jasnych barwach dzięki postępowi technologicznemu oraz rosnącemu zapotrzebowaniu na energię odnawialną. Jednym z kluczowych kierunków rozwoju będzie dalsza miniaturyzacja urządzeń oraz zwiększenie ich efektywności energetycznej. Inżynierowie będą dążyć do tworzenia coraz bardziej zaawansowanych systemów zarządzania energią, które pozwolą na optymalizację pracy maszyn w różnych warunkach operacyjnych. Również rozwój technologii akumulatorowych będzie miał ogromny wpływ na przyszłość maszyn elektrycznych, szczególnie w kontekście pojazdów elektrycznych i systemów magazynowania energii. W miarę jak technologia akumulatorowa staje się coraz bardziej wydajna i dostępna cenowo, możemy spodziewać się wzrostu liczby aplikacji wykorzystujących maszyny elektryczne w codziennym życiu. Dodatkowo rosnące zainteresowanie inteligentnymi systemami automatyki przemysłowej będzie sprzyjać integracji maszyn elektrycznych z nowoczesnymi technologiami informacyjnymi i komunikacyjnymi.

Jakie są metody testowania i diagnostyki maszyn elektrycznych

Testowanie i diagnostyka maszyn elektrycznych to kluczowe aspekty zapewnienia ich niezawodności oraz bezpieczeństwa użytkowania. Istnieje wiele metod oceny stanu technicznego tych urządzeń, które mogą być stosowane zarówno podczas produkcji, jak i eksploatacji. Jedną z podstawowych metod jest pomiar rezystancji izolacji uzwojeń oraz przewodów, który pozwala na wykrycie ewentualnych uszkodzeń lub degradacji materiału izolacyjnego. Kolejnym ważnym narzędziem diagnostycznym są analizy drgań, które umożliwiają wykrycie nieprawidłowości w pracy wirnika lub łożysk. Dzięki tym pomiarom można szybko identyfikować problemy mechaniczne zanim doprowadzą one do poważniejszych awarii. Również termografia infraczerwona staje się coraz popularniejsza jako metoda oceny stanu technicznego maszyn elektrycznych; pozwala ona na wykrycie przegrzewających się elementów bez konieczności zatrzymywania maszyny.

Jakie są kluczowe aspekty bezpieczeństwa maszyn elektrycznych

Bezpieczeństwo maszyn elektrycznych jest niezwykle istotnym zagadnieniem, które wymaga szczególnej uwagi zarówno podczas ich projektowania, jak i eksploatacji. Kluczowym elementem zapewniającym bezpieczeństwo jest odpowiednie uziemienie urządzeń, które chroni przed porażeniem prądem elektrycznym oraz minimalizuje ryzyko uszkodzeń w przypadku wystąpienia awarii. Warto również zwrócić uwagę na zastosowanie systemów zabezpieczeń, takich jak wyłączniki różnicowoprądowe, które automatycznie odcinają zasilanie w przypadku wykrycia nieprawidłowości. Dodatkowo, regularne przeglądy techniczne oraz konserwacja maszyn są niezbędne do utrzymania ich w dobrym stanie i zapobiegania awariom. W kontekście bezpieczeństwa istotne jest także szkolenie pracowników obsługujących maszyny elektryczne, aby byli świadomi potencjalnych zagrożeń oraz umieli reagować w sytuacjach awaryjnych. Wprowadzenie procedur bezpieczeństwa oraz stosowanie odpowiednich środków ochrony osobistej, takich jak rękawice czy obuwie izolacyjne, również przyczynia się do zwiększenia poziomu bezpieczeństwa w miejscu pracy.