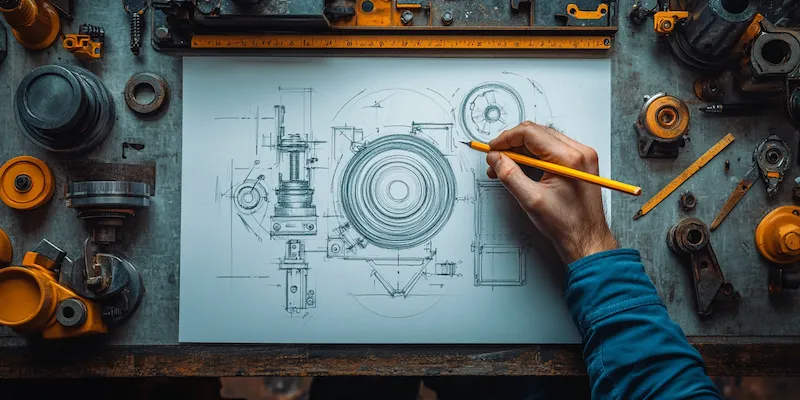

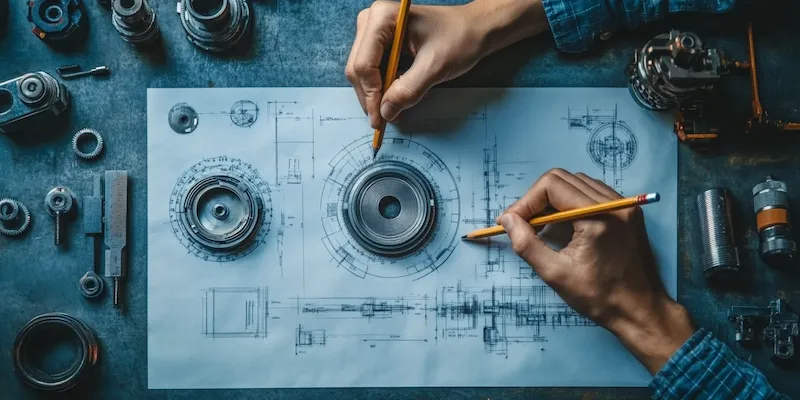

Budowa prototypów maszyn to proces, który wymaga starannego planowania oraz zrozumienia różnych etapów, które są niezbędne do stworzenia funkcjonalnego modelu. Pierwszym krokiem w tym procesie jest zdefiniowanie celu prototypu. Warto dokładnie określić, jakie funkcje ma spełniać maszyna oraz jakie problemy ma rozwiązywać. Następnie, na podstawie tych założeń, tworzy się wstępny projekt, który może obejmować zarówno rysunki techniczne, jak i modele komputerowe. Kolejnym etapem jest wybór odpowiednich materiałów i technologii produkcji. W zależności od skomplikowania projektu, może być konieczne zastosowanie różnych metod wytwarzania, takich jak druk 3D, obróbka CNC czy tradycyjne metody rzemieślnicze. Po zrealizowaniu prototypu następuje faza testowania, która pozwala na ocenę jego wydajności oraz identyfikację ewentualnych problemów.

Jakie technologie są wykorzystywane w budowie prototypów maszyn

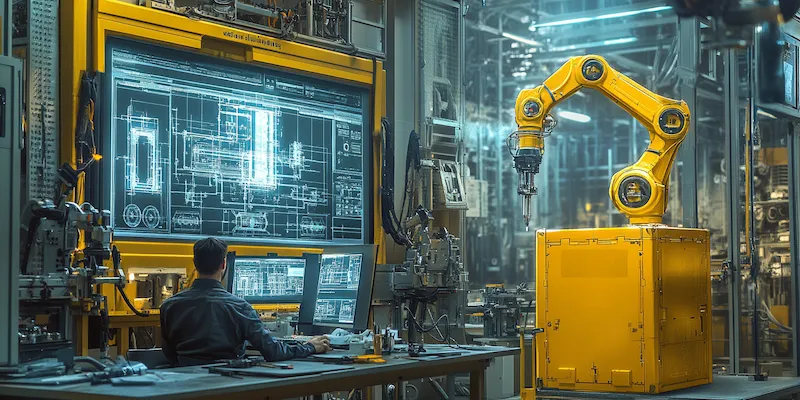

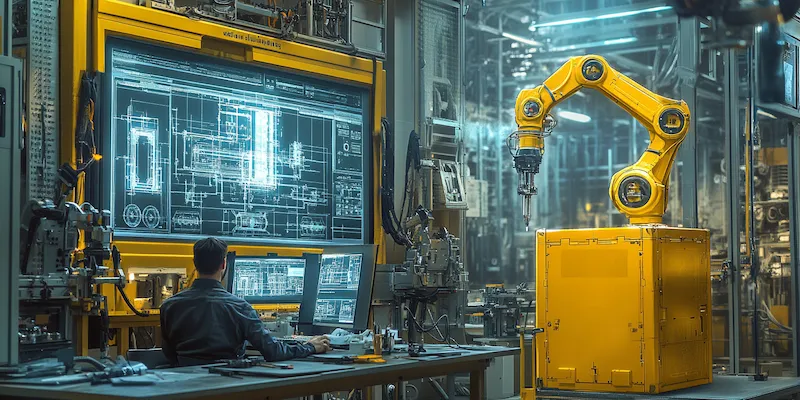

W dzisiejszych czasach budowa prototypów maszyn korzysta z wielu nowoczesnych technologii, które znacząco przyspieszają proces projektowania i produkcji. Jedną z najpopularniejszych metod jest druk 3D, który umożliwia szybkie tworzenie modeli przestrzennych na podstawie cyfrowych projektów. Dzięki tej technologii inżynierowie mogą szybko weryfikować swoje pomysły i wprowadzać zmiany w czasie rzeczywistym. Kolejną istotną technologią jest obróbka CNC, która pozwala na precyzyjne formowanie materiałów takich jak metal czy plastik. Dzięki automatyzacji tego procesu można osiągnąć wysoką jakość wykonania oraz powtarzalność elementów. Warto również zwrócić uwagę na symulacje komputerowe, które umożliwiają analizę zachowania maszyny w różnych warunkach bez konieczności fizycznego budowania prototypu. Takie podejście pozwala zaoszczędzić czas i zasoby, a także minimalizuje ryzyko błędów konstrukcyjnych.

Jakie są największe wyzwania podczas budowy prototypów maszyn

Budowa prototypów maszyn wiąże się z wieloma wyzwaniami, które mogą wpływać na cały proces projektowania i produkcji. Jednym z głównych problemów jest ograniczenie budżetu, które często zmusza inżynierów do podejmowania trudnych decyzji dotyczących wyboru materiałów oraz technologii produkcji. Niekiedy konieczne jest także dostosowanie projektu do dostępnych zasobów lub umiejętności zespołu. Innym istotnym wyzwaniem jest czas realizacji projektu. W dzisiejszym świecie konkurencja jest ogromna, dlatego firmy muszą działać szybko i efektywnie. To często prowadzi do presji na zespół projektowy, co może skutkować popełnianiem błędów lub pomijaniem ważnych etapów testowania. Dodatkowo zmieniające się wymagania klientów oraz trendy rynkowe mogą wpłynąć na kierunek prac nad prototypem.

Jakie korzyści płyną z budowy prototypów maszyn

Budowa prototypów maszyn przynosi wiele korzyści zarówno dla inżynierów, jak i dla firm zajmujących się produkcją. Przede wszystkim pozwala na szybką weryfikację pomysłów oraz koncepcji przed ich wdrożeniem na szerszą skalę. Dzięki stworzeniu prototypu można ocenić funkcjonalność maszyny oraz jej wydajność w praktyce, co minimalizuje ryzyko kosztownych błędów w późniejszych etapach produkcji. Prototypy umożliwiają także lepsze zrozumienie potrzeb użytkowników końcowych poprzez testowanie ich opinii i sugestii podczas fazy testowej. To z kolei prowadzi do tworzenia bardziej ergonomicznych i dostosowanych do oczekiwań produktów. Ponadto budowa prototypów sprzyja innowacyjności w firmach, ponieważ stwarza przestrzeń do eksperymentowania z nowymi rozwiązaniami technologicznymi oraz metodami produkcji.

Jakie umiejętności są niezbędne do budowy prototypów maszyn

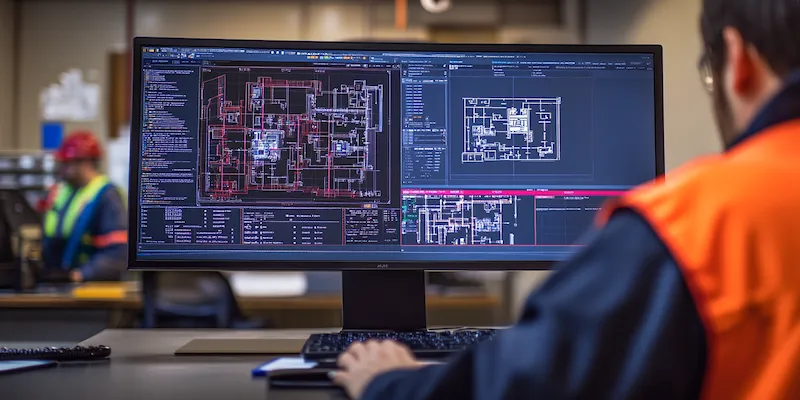

Budowa prototypów maszyn to złożony proces, który wymaga od zespołu projektowego posiadania różnorodnych umiejętności. Kluczową kompetencją jest znajomość inżynierii mechanicznej, która pozwala na zrozumienie zasad działania maszyn oraz ich konstrukcji. Inżynierowie muszą być w stanie przeprowadzać analizy wytrzymałościowe oraz obliczenia, które są niezbędne do zapewnienia bezpieczeństwa i efektywności działania prototypu. Również umiejętności związane z projektowaniem CAD (Computer-Aided Design) są niezwykle ważne, ponieważ umożliwiają tworzenie szczegółowych modeli 3D, które stanowią podstawę dla dalszych prac. Warto również zwrócić uwagę na znaczenie umiejętności programistycznych, szczególnie w kontekście integracji systemów elektronicznych oraz automatyzacji procesów. W dzisiejszych czasach wiele maszyn jest wyposażonych w inteligentne systemy zarządzające, co wymaga od inżynierów znajomości języków programowania oraz platform IoT.

Jakie materiały są najczęściej stosowane w budowie prototypów maszyn

Wybór odpowiednich materiałów do budowy prototypów maszyn ma kluczowe znaczenie dla ich funkcjonalności oraz trwałości. W zależności od przeznaczenia maszyny oraz jej wymagań technicznych, inżynierowie mogą sięgać po różnorodne materiały. Najczęściej wykorzystywanymi materiałami są metale, takie jak stal czy aluminium, które charakteryzują się wysoką wytrzymałością oraz odpornością na uszkodzenia. Stal jest często stosowana w konstrukcjach wymagających dużej nośności, natomiast aluminium jest lżejsze i łatwiejsze w obróbce, co czyni je idealnym wyborem dla bardziej skomplikowanych kształtów. W przypadku prototypów, które mają być lekkie lub elastyczne, coraz częściej wykorzystuje się tworzywa sztuczne, takie jak ABS czy nylon. Materiały te są łatwe do formowania i mogą być stosowane w procesach druku 3D. Dodatkowo inżynierowie coraz częściej eksperymentują z kompozytami, które łączą różne właściwości materiałów, oferując jednocześnie lekkość i wytrzymałość.

Jakie metody testowania prototypów maszyn są najskuteczniejsze

Testowanie prototypów maszyn jest kluczowym etapem procesu ich budowy i ma na celu ocenę wydajności oraz identyfikację potencjalnych problemów przed wdrożeniem do produkcji seryjnej. Istnieje wiele metod testowania, które można zastosować w zależności od charakterystyki maszyny oraz jej funkcji. Jedną z najczęściej stosowanych metod jest testowanie funkcjonalne, które polega na sprawdzeniu wszystkich zaplanowanych funkcji maszyny w rzeczywistych warunkach pracy. Dzięki temu można ocenić, czy prototyp spełnia oczekiwania użytkowników oraz czy działa zgodnie z założeniami projektowymi. Inną istotną metodą jest testowanie wytrzymałościowe, które ma na celu ocenę odporności maszyny na różne obciążenia oraz warunki pracy. Testy te mogą obejmować zarówno statyczne obciążenia, jak i dynamiczne cykle pracy. Dodatkowo warto przeprowadzać testy ergonomiczne, które pozwalają ocenić komfort użytkowania maszyny przez operatora. Takie podejście pomaga w identyfikacji ewentualnych problemów związanych z obsługą urządzenia oraz wpływa na poprawę jego designu.

Jakie są trendy w budowie prototypów maszyn w ostatnich latach

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z budową prototypów maszyn, co wpływa na sposób realizacji projektów oraz ich efektywność. Jednym z najważniejszych trendów jest rosnąca popularność druku 3D jako metody produkcji prototypów. Dzięki tej technologii inżynierowie mogą szybko tworzyć skomplikowane geometrie bez konieczności inwestowania w drogie formy czy narzędzia produkcyjne. Druk 3D umożliwia także łatwe modyfikacje projektów w trakcie procesu produkcji, co znacznie przyspiesza czas realizacji. Kolejnym istotnym trendem jest integracja technologii cyfrowych i automatyzacji w procesie budowy prototypów. Systemy CAD/CAM stają się coraz bardziej zaawansowane, co pozwala na lepsze planowanie i kontrolowanie procesu produkcji. Również rozwój sztucznej inteligencji i uczenia maszynowego otwiera nowe możliwości analizy danych oraz optymalizacji projektów. Firmy zaczynają również korzystać z metod Agile i Lean Management w kontekście budowy prototypów, co pozwala na zwiększenie elastyczności i efektywności zespołów projektowych.

Jakie przykłady zastosowań prototypów maszyn można wymienić

Prototypy maszyn znajdują zastosowanie w wielu branżach i dziedzinach przemysłu, a ich rolą jest nie tylko testowanie nowych rozwiązań technologicznych, ale również optymalizacja istniejących procesów produkcyjnych. Przykładem może być przemysł motoryzacyjny, gdzie prototypy pojazdów są wykorzystywane do testowania nowych silników czy systemów bezpieczeństwa przed rozpoczęciem produkcji seryjnej. Dzięki temu producenci mogą zweryfikować wydajność i bezpieczeństwo swoich produktów w rzeczywistych warunkach drogowych. Innym przykładem jest przemysł lotniczy, gdzie budowa prototypów samolotów wymaga ogromnej precyzji oraz zaawansowanych technologii inżynieryjnych ze względu na wysokie wymagania dotyczące bezpieczeństwa i wydajności lotu. Prototypy są również powszechnie stosowane w branży medycznej do opracowywania nowych urządzeń diagnostycznych czy terapeutycznych, co pozwala na szybkie testowanie innowacyjnych rozwiązań przed ich wdrożeniem do praktyki klinicznej.

Jakie aspekty finansowe należy uwzględnić przy budowie prototypów maszyn

Budowa prototypów maszyn wiąże się z wieloma aspektami finansowymi, które należy dokładnie przemyśleć przed rozpoczęciem projektu. Przede wszystkim kluczowe jest określenie budżetu przeznaczonego na cały proces – od fazy projektowania po testowanie gotowego modelu. Koszty materiałów stanowią jedną z głównych pozycji wydatków; dlatego warto dokładnie oszacować potrzebne surowce oraz technologie produkcji już na etapie planowania projektu. Równie istotne są koszty pracy zespołu projektowego – zatrudnienie specjalistów o odpowiednich umiejętnościach może znacząco wpłynąć na całkowity koszt budowy prototypu. Dodatkowo warto uwzględnić koszty związane z testowaniem oraz ewentualnymi modyfikacjami projektu po analizach wynikających z prób eksploatacyjnych. Należy także pamiętać o kosztach związanych z uzyskaniem niezbędnych certyfikatów czy homologacji dla produktów przeznaczonych do sprzedaży rynkowej.