Destylator przemysłowy to urządzenie, które wykorzystuje proces destylacji do oddzielania składników cieczy na podstawie różnicy w ich temperaturze wrzenia. W przemyśle chemicznym, petrochemicznym oraz spożywczym, destylatory odgrywają kluczową rolę w produkcji czystych substancji oraz w recyklingu rozpuszczalników. Proces ten polega na podgrzewaniu cieczy do momentu, gdy zaczyna parować, a następnie skraplaniu pary z powrotem do stanu ciekłego. W przypadku destylacji frakcyjnej, która jest często stosowana w przemyśle, ciecz jest podzielona na różne frakcje, co pozwala na uzyskanie produktów o różnych właściwościach chemicznych. Destylatory przemysłowe mogą mieć różne rozmiary i konstrukcje, od małych jednostek laboratoryjnych po ogromne kolumny destylacyjne wykorzystywane w rafineriach.

Jakie są rodzaje destylatorów przemysłowych i ich charakterystyka

W przemyśle istnieje wiele rodzajów destylatorów przemysłowych, które różnią się budową oraz zastosowaniem. Najpopularniejsze z nich to destylatory prostokątne, kolumnowe oraz wirnikowe. Destylatory prostokątne są najczęściej stosowane w laboratoriach i małych zakładach produkcyjnych ze względu na swoją prostą konstrukcję i łatwość obsługi. Z kolei kolumny destylacyjne to bardziej zaawansowane urządzenia, które umożliwiają prowadzenie procesów na dużą skalę. Dzięki zastosowaniu wielu poziomów separacji, kolumny te pozwalają na uzyskanie wyższej czystości produktów końcowych. Destylatory wirnikowe natomiast charakteryzują się ciągłym przepływem materiału i są często wykorzystywane w przemyśle chemicznym do produkcji substancji o wysokiej czystości.

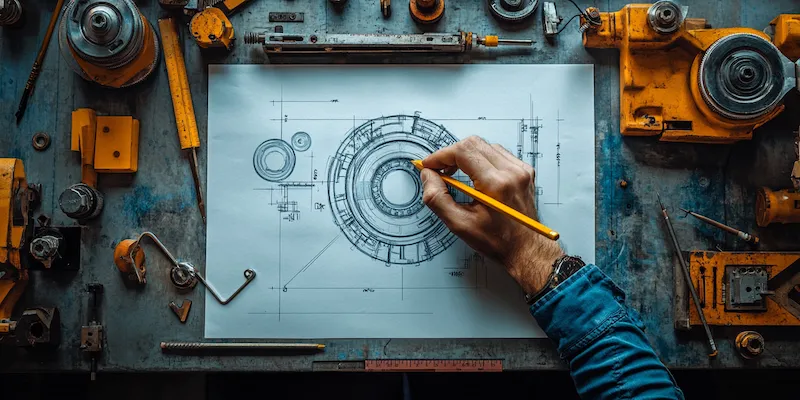

Jakie są kluczowe elementy konstrukcyjne destylatora przemysłowego

Konstrukcja destylatora przemysłowego składa się z kilku kluczowych elementów, które wpływają na jego wydajność oraz efektywność działania. Podstawowym elementem jest zbiornik, w którym odbywa się podgrzewanie cieczy. Zbiornik ten musi być wykonany z materiałów odpornych na korozję oraz wysokie temperatury. Kolejnym istotnym elementem jest system grzewczy, który może być oparty na elektryczności, parze wodnej lub gazie. Ważnym komponentem jest również kolumna destylacyjna, która służy do separacji składników poprzez różnicę temperatur wrzenia. Wewnątrz kolumny znajdują się tzw. pakiety lub talerze, które zwiększają powierzchnię kontaktu między parą a cieczą, co poprawia efektywność procesu. Dodatkowo, każdy destylator wyposażony jest w system chłodzenia, który skrapla parę z powrotem do stanu ciekłego oraz zbiornik odbiorczy do gromadzenia gotowego produktu.

Jakie są korzyści z używania destylatorów przemysłowych w produkcji

Użycie destylatorów przemysłowych przynosi wiele korzyści dla przedsiębiorstw zajmujących się produkcją chemikaliów oraz innych substancji płynnych. Po pierwsze, proces destylacji pozwala na uzyskanie wysokiej czystości produktów końcowych, co jest szczególnie istotne w branżach takich jak farmaceutyka czy petrochemia. Dzięki temu możliwe jest spełnienie rygorystycznych norm jakościowych oraz zapewnienie bezpieczeństwa użytkowników końcowych. Po drugie, destylatory przyczyniają się do zwiększenia efektywności procesów produkcyjnych poprzez możliwość ciągłego działania oraz automatyzacji wielu etapów pracy. To z kolei przekłada się na oszczędności kosztów operacyjnych oraz zmniejszenie zużycia surowców. Ponadto, nowoczesne technologie stosowane w budowie destylatorów pozwalają na minimalizację strat energii oraz surowców podczas procesu produkcji.

Jakie są najczęstsze problemy z destylatorami przemysłowymi i jak je rozwiązać

W trakcie eksploatacji destylatorów przemysłowych mogą występować różne problemy, które wpływają na ich wydajność oraz jakość uzyskiwanych produktów. Jednym z najczęstszych problemów jest zatykanie kolumny destylacyjnej, co może prowadzić do obniżenia efektywności separacji składników. Zatykanie to może być spowodowane osadzaniem się zanieczyszczeń lub produktów ubocznych na ściankach kolumny. Aby temu zapobiec, kluczowe jest regularne czyszczenie urządzenia oraz monitorowanie jakości surowców wprowadzanych do procesu. Innym problemem może być nieprawidłowe działanie systemu grzewczego, co prowadzi do niewłaściwej temperatury wrzenia cieczy. W takim przypadku konieczne jest przeprowadzenie diagnostyki systemu grzewczego oraz ewentualna kalibracja urządzeń. Warto również zwrócić uwagę na system chłodzenia, który powinien działać sprawnie, aby zapewnić odpowiednią kondensację pary.

Jakie są innowacje technologiczne w dziedzinie destylacji przemysłowej

W ostatnich latach w dziedzinie destylacji przemysłowej nastąpił znaczny rozwój technologii, który przyczynił się do poprawy efektywności procesów oraz jakości produktów. Nowoczesne destylatory często wykorzystują zaawansowane technologie, takie jak destylacja membranowa czy destylacja z wykorzystaniem ultradźwięków. Destylacja membranowa polega na separacji składników cieczy przez półprzepuszczalne membrany, co pozwala na uzyskanie wysokiej czystości produktów przy niższych kosztach energetycznych. Z kolei destylacja ultradźwiękowa wykorzystuje fale dźwiękowe do zwiększenia efektywności procesu, co pozwala na szybsze oddzielanie składników. Innowacyjne podejścia obejmują także zastosowanie sztucznej inteligencji i analizy danych do optymalizacji procesów produkcyjnych. Dzięki tym technologiom możliwe jest monitorowanie parametrów pracy destylatora w czasie rzeczywistym oraz automatyczne dostosowywanie ustawień w celu osiągnięcia najlepszych wyników.

Jakie są koszty związane z zakupem i eksploatacją destylatora przemysłowego

Koszty związane z zakupem i eksploatacją destylatora przemysłowego mogą się znacznie różnić w zależności od jego typu, wielkości oraz zastosowania. Na początku warto zwrócić uwagę na koszty zakupu samego urządzenia, które mogą wynosić od kilku tysięcy do nawet milionów złotych w przypadku dużych kolumn destylacyjnych. Oprócz ceny zakupu należy uwzględnić również koszty instalacji oraz uruchomienia destylatora, które mogą obejmować prace budowlane, elektryczne oraz hydrauliczne. Kolejnym istotnym elementem są koszty eksploatacyjne, które obejmują zużycie energii, wody oraz surowców potrzebnych do procesu destylacji. Warto również pamiętać o kosztach związanych z konserwacją i serwisowaniem urządzenia, które są niezbędne dla zapewnienia jego prawidłowego działania oraz długowieczności. W przypadku dużych zakładów produkcyjnych warto przeprowadzić analizę kosztów operacyjnych w celu oceny opłacalności inwestycji w nowoczesne technologie destylacyjne.

Jakie są wymagania dotyczące bezpieczeństwa przy pracy z destylatorami przemysłowymi

Praca z destylatorami przemysłowymi wiąże się z pewnymi zagrożeniami, dlatego niezwykle istotne jest przestrzeganie wymagań dotyczących bezpieczeństwa. Przede wszystkim należy zadbać o odpowiednie szkolenie pracowników obsługujących urządzenia, aby byli świadomi potencjalnych zagrożeń oraz umieli reagować w sytuacjach awaryjnych. Ważnym aspektem jest także stosowanie odpowiednich środków ochrony osobistej, takich jak rękawice, gogle czy odzież ochronna. Ponadto, każdy zakład powinien posiadać system wentylacji, który zapewnia usuwanie szkodliwych oparów powstających podczas procesu destylacji. Należy również regularnie kontrolować stan techniczny urządzeń oraz przeprowadzać przeglądy bezpieczeństwa zgodnie z obowiązującymi normami i przepisami prawa. W przypadku wystąpienia awarii lub nieprawidłowości w działaniu destylatora konieczne jest natychmiastowe podjęcie działań mających na celu wyeliminowanie zagrożenia dla zdrowia i życia pracowników oraz ochrony środowiska.

Jakie są przyszłe kierunki rozwoju technologii destylacji przemysłowej

Przyszłość technologii destylacji przemysłowej zapowiada się bardzo obiecująco dzięki ciągłemu rozwojowi innowacyjnych rozwiązań oraz rosnącemu naciskowi na zrównoważony rozwój i ochronę środowiska. W miarę jak branża przemysłowa staje przed wyzwaniami związanymi ze zmianami klimatycznymi i ograniczonymi zasobami naturalnymi, technologia destylacji będzie musiała ewoluować w kierunku większej efektywności energetycznej oraz minimalizacji odpadów. Możliwości zastosowania odnawialnych źródeł energii w procesach destylacyjnych stają się coraz bardziej popularne, co pozwala na zmniejszenie emisji gazów cieplarnianych i obniżenie kosztów operacyjnych. Również rozwój technologii cyfrowych i Internetu rzeczy otwiera nowe możliwości dla automatyzacji procesów oraz zbierania danych w czasie rzeczywistym, co umożliwia lepsze zarządzanie produkcją i optymalizację procesów technologicznych. W przyszłości możemy również spodziewać się większego nacisku na recykling substancji chemicznych oraz poszukiwanie alternatywnych metod separacji składników bez użycia tradycyjnej destylacji.

Jakie są kluczowe czynniki wpływające na efektywność destylacji przemysłowej

Efektywność procesu destylacji przemysłowej zależy od wielu czynników, które należy wziąć pod uwagę podczas projektowania i eksploatacji destylatora. Przede wszystkim, temperatura oraz ciśnienie mają kluczowe znaczenie dla skuteczności separacji składników. Optymalne ustawienia tych parametrów mogą znacząco wpłynąć na jakość uzyskiwanych produktów oraz wydajność całego procesu. Kolejnym istotnym czynnikiem jest czas kontaktu pary z cieczą, który powinien być odpowiednio dostosowany do rodzaju przetwarzanych substancji. Warto również zwrócić uwagę na jakość surowców, ponieważ zanieczyszczenia mogą negatywnie wpłynąć na proces destylacji i obniżyć czystość końcowego produktu. Dodatkowo, odpowiedni dobór materiałów konstrukcyjnych oraz technologii wykonania destylatora ma znaczenie dla jego trwałości i efektywności.