Opakowania farmaceutyczne to nie tylko estetyczne etui dla produktów leczniczych. To fundamentalny element, który zapewnia integralność, bezpieczeństwo i skuteczność leków od momentu produkcji aż po ręce pacjenta. Ich rola wykracza daleko poza ochronę fizyczną; obejmuje zabezpieczenie przed czynnikami zewnętrznymi, zapobieganie fałszerstwom oraz dostarczanie kluczowych informacji. W branży farmaceutycznej, gdzie precyzja i bezpieczeństwo są priorytetem, opakowania odgrywają strategiczną rolę, wpływając na stabilność substancji czynnych, datę ważności, a nawet sposób dawkowania.

Proces projektowania i produkcji opakowań farmaceutycznych jest niezwykle złożony i podlega rygorystycznym regulacjom prawnym. Każdy materiał, kształt i technika druku muszą spełniać międzynarodowe standardy jakości i bezpieczeństwa, aby zagwarantować, że lek zachowa swoje właściwości terapeutyczne i nie będzie stanowił zagrożenia dla zdrowia. Od wyboru odpowiedniego tworzywa sztucznego po zastosowanie zaawansowanych technik zabezpieczających przed podrabianiem – każdy detal ma znaczenie.

Współczesne opakowania farmaceutyczne są dowodem innowacyjności, łącząc w sobie funkcjonalność z dbałością o środowisko. Producenci stale poszukują nowych rozwiązań, które minimalizują negatywny wpływ na ekosystem, jednocześnie nie rezygnując z najwyższych standardów ochrony i informacji dla konsumenta. Zrozumienie złożoności i znaczenia opakowań farmaceutycznych jest kluczowe dla każdego, kto zajmuje się produkcją, dystrybucją lub stosowaniem leków.

Krytyczne wymagania stawiane opakowaniom dla produktów leczniczych

Opakowania dla produktów leczniczych muszą spełniać szereg niezwykle surowych wymagań, które gwarantują bezpieczeństwo pacjentów i utrzymanie jakości preparatów. Podstawowym zadaniem jest ochrona substancji czynnej przed degradacją spowodowaną przez światło, wilgoć, tlen czy zmiany temperatury. Materiały używane do produkcji opakowań muszą być chemicznie obojętne wobec leku, co oznacza, że nie mogą wchodzić w żadne reakcje, które mogłyby wpłynąć na jego skład lub skuteczność. Dodatkowo, opakowania pierwotne, mające bezpośredni kontakt z lekiem, muszą być całkowicie szczelne, aby zapobiec przedostawaniu się zanieczyszczeń mikrobiologicznych.

Kolejnym istotnym aspektem jest zapewnienie bezpieczeństwa fizycznego. Opakowania muszą chronić lek przed uszkodzeniami mechanicznymi podczas transportu i przechowywania. Muszą być również zaprojektowane w sposób, który zapobiega przypadkowemu spożyciu przez dzieci. Standardem stają się opakowania typu „child-resistant”, które wymagają specyficznego sposobu otwierania, trudnego do wykonania przez najmłodszych. Równie ważne jest zabezpieczenie przed fałszerstwami. Zaawansowane technologie, takie jak hologramy, unikalne kody identyfikacyjne czy specjalne druki, utrudniają nielegalne kopiowanie leków, co jest kluczowe dla zdrowia publicznego.

Informacja zawarta na opakowaniu jest równie istotna. Musi być czytelna, trwała i zgodna z obowiązującymi przepisami. Obejmuje ona nazwę leku, jego dawkę, skład, datę ważności, numer serii, warunki przechowywania, wskazania, przeciwwskazania, a także szczegółowe instrukcje dotyczące stosowania. Wszystkie te dane muszą być umieszczone w sposób precyzyjny, często w wielu językach, w zależności od rynku docelowego. Zrozumienie i przestrzeganie tych wszystkich wymogów jest fundamentem odpowiedzialnej produkcji farmaceutycznej.

Rodzaje opakowań stosowanych w branży farmaceutycznej

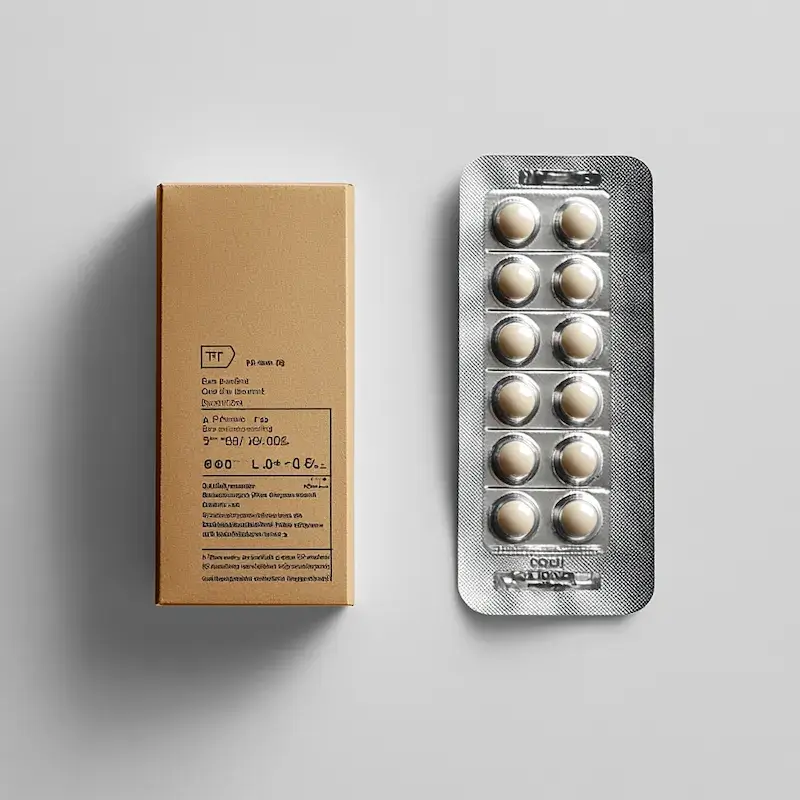

- Blistry: Idealne dla tabletek i kapsułek, zapewniające indywidualną ochronę każdej dawki.

- Butelki i fiolki: Przeznaczone dla płynów, proszków i zawiesin, dostępne w wersjach szklanych i plastikowych.

- Tuby: Stosowane głównie dla maści, kremów i żeli, zapewniające higieniczne dozowanie.

- Saszetki: Często używane dla proszków jednorazowego użytku, granulatu czy płynów.

- Ampułki i vialki: Niezbędne dla leków w postaci roztworów do wstrzykiwań, gwarantujące sterylność.

Opakowania wtórne, czyli kartoniki, odgrywają kluczową rolę w ochronie opakowań pierwotnych oraz w dostarczaniu dodatkowych informacji. Zawierają ulotkę dla pacjenta, która zawiera szczegółowe dane o leku, jego dawkowaniu, działaniach niepożądanych i sposobie przechowywania. Opakowania te często posiadają specjalne zabezpieczenia antyfałšerskie. W przypadku leków wymagających szczególnych warunków transportu, stosuje się opakowania zbiorcze, takie jak skrzynie termiczne czy specjalistyczne palety, które utrzymują odpowiednią temperaturę. Niektóre leki wymagają również opakowań specjalnych, np. dozowników, które ułatwiają precyzyjne podanie leku, jak w przypadku inhalatorów.

Zabezpieczanie opakowań farmaceutycznych przed podrabianiem

Fałszerstwo leków stanowi globalne zagrożenie dla zdrowia publicznego, dlatego producenci opakowań farmaceutycznych inwestują ogromne środki w technologie zabezpieczające. Jednym z najczęściej stosowanych rozwiązań są druki zabezpieczające, takie jak mikrodruk, gilosze czy nadruki zmieniające kolor pod wpływem światła. Te techniki są trudne do precyzyjnego skopiowania przez osoby nieuprawnione. Kolejnym skutecznym narzędziem są hologramy, które charakteryzują się złożoną strukturą i wielowymiarowością obrazu, uniemożliwiającą ich łatwe podrobienie.

Bardzo ważnym elementem są unikalne kody identyfikacyjne, takie jak kody kreskowe 2D (np. Data Matrix) czy kody QR. Pozwalają one na śledzenie drogi leku od producenta do pacjenta, co ułatwia wykrywanie nielegalnych kanałów dystrybucji. Wiele krajów wprowadziło systemy serializacji, wymagające umieszczenia na każdym opakowaniu unikalnego numeru seryjnego, który jest rejestrowany w centralnej bazie danych. Pozwala to na weryfikację autentyczności każdego opakowania w momencie wydania go pacjentowi.

Dodatkowe zabezpieczenia obejmują stosowanie specjalnych materiałów, np. papierów zabezpieczających z widocznymi lub ukrytymi włóknami, a także plomb gwarancyjnych, które po zerwaniu sygnalizują próbę otwarcia opakowania. Niektóre opakowania posiadają również czujniki temperatury, które informują o tym, czy lek był przechowywany w odpowiednich warunkach. Kombinacja tych różnorodnych metod tworzy wielopoziomowy system ochrony, który znacząco utrudnia wprowadzanie fałszywych leków na rynek i chroni pacjentów przed potencjalnie niebezpiecznymi podróbkami.

Wpływ opakowań farmaceutycznych na stabilność i trwałość leków

Stabilność i trwałość leków są kluczowe dla ich skuteczności terapeutycznej, a opakowania odgrywają w tym procesie rolę nie do przecenienia. Materiały, z których wykonane są opakowania, muszą zapewniać odpowiednią barierę ochronną przed czynnikami zewnętrznymi, które mogą prowadzić do degradacji substancji czynnej. Światło, zwłaszcza promieniowanie UV, może inicjować reakcje fotochemiczne, prowadzące do rozpadu leku. Dlatego wiele opakowań farmaceutycznych, szczególnie tych przeznaczonych dla leków światłoczułych, wykonane jest z materiałów nieprzezroczystych lub barwionych, takich jak ciemne szkło czy nieprzezroczyste tworzywa sztuczne.

Wilgoć jest kolejnym wrogiem stabilności wielu leków. Wchłanianie wody przez tabletki czy proszki może prowadzić do ich rozpadu, zmiany konsystencji, a nawet rozwoju mikroorganizmów. Opakowania takie jak blistry, dzięki swojej szczelności i barierowości, skutecznie chronią preparaty przed wilgocią. Podobnie, szczelne zamknięcia butelek i fiolkek są niezbędne do utrzymania odpowiedniego poziomu nawilżenia. Tlen zawarty w powietrzu może powodować utlenianie substancji czynnych, prowadząc do ich utraty aktywności. Opakowania wykonane z materiałów o niskiej przepuszczalności tlenu lub zastosowanie technologii pakowania w atmosferze modyfikowanej (MAP) pomagają w minimalizacji tego ryzyka.

Optymalne warunki przechowywania, wskazane na opakowaniu, są ściśle powiązane z jego właściwościami barierowymi. Przykładowo, leki wymagające przechowywania w niskiej temperaturze zazwyczaj pakowane są w sposób, który minimalizuje wymianę cieplną z otoczeniem. Zrozumienie interakcji między lekiem a materiałem opakowaniowym jest kluczowe na etapie projektowania opakowania. Testy stabilności, przeprowadzane w różnych warunkach środowiskowych, pozwalają określić, jak długo lek zachowa swoje właściwości w danym opakowaniu, co jest podstawą do określenia daty ważności produktu.

Regulacje prawne dotyczące opakowań farmaceutycznych na świecie

Rynek farmaceutyczny jest jednym z najbardziej regulowanych sektorów przemysłu, a opakowania produktów leczniczych podlegają szczegółowym przepisom prawnym, które mają na celu zapewnienie bezpieczeństwa pacjentów i jakości produktów. W Unii Europejskiej kluczowe regulacje zawarte są w dyrektywach i rozporządzeniach, które określają wymagania dotyczące materiałów kontaktujących się z żywnością i lekami, a także zasady znakowania i ulotek informacyjnych. Europejska Agencja Leków (EMA) oraz narodowe agencje rejestrujące leki odgrywają kluczową rolę w procesie zatwierdzania opakowań. Wymagane jest m.in. przeprowadzenie szczegółowych testów potwierdzających brak migracji szkodliwych substancji z opakowania do leku.

W Stanach Zjednoczonych za regulacje dotyczące opakowań farmaceutycznych odpowiada przede wszystkim Agencja Żywności i Leków (FDA). FDA ustanawia standardy dotyczące bezpieczeństwa materiałów, kompletności informacji na etykiecie oraz wymagań dotyczących zabezpieczeń przed podrabianiem. Kluczowym elementem jest tutaj ustawa o fałszowaniu leków (Drug Supply Chain Security Act – DSCSA), która nakłada obowiązek serializacji i śledzenia leków w całym łańcuchu dostaw. Wprowadzenie unikalnych kodów identyfikacyjnych na każdym opakowaniu jest kluczowe dla zapewnienia przejrzystości i bezpieczeństwa dystrybucji.

Międzynarodowe organizacje, takie jak Światowa Organizacja Zdrowia (WHO), również publikują wytyczne dotyczące standardów jakości opakowań farmaceutycznych, które są często przyjmowane przez poszczególne kraje. Wymagania dotyczące opakowań mogą się różnić w zależności od regionu, jednak głównym celem jest zawsze zapewnienie, że opakowanie chroni lek przed zanieczyszczeniem, degradacją i fałszowaniem, a także dostarcza pacjentowi wszystkich niezbędnych informacji do bezpiecznego i skutecznego stosowania produktu. Zrozumienie tych zróżnicowanych regulacji jest kluczowe dla producentów farmaceutycznych działających na rynkach globalnych.

Innowacyjne rozwiązania w projektowaniu opakowań farmaceutycznych

Branża opakowań farmaceutycznych nieustannie ewoluuje, wprowadzając innowacyjne rozwiązania mające na celu zwiększenie bezpieczeństwa, wygody użytkowania oraz zrównoważonego rozwoju. Jednym z dynamicznie rozwijających się obszarów jest inteligentne pakowanie, które wykorzystuje technologie takie jak czujniki, znaczniki RFID czy kodowanie QR do monitorowania stanu leku i jego autentyczności. Inteligentne opakowania mogą informować o warunkach przechowywania, takich jak temperatura czy wilgotność, a także o tym, czy opakowanie zostało otwarte. To pozwala na lepsze zarządzanie jakością i bezpieczeństwem leków, a także na walkę z podróbkami.

Coraz większą uwagę poświęca się również ekologicznym aspektom opakowań. Producenci poszukują alternatywnych materiałów, które są biodegradowalne, pochodzą z recyklingu lub są łatwiejsze do ponownego przetworzenia. Rozwijane są technologie produkcji opakowań z bioplastików, papieru z certyfikowanych źródeł czy materiałów kompozytowych o obniżonym śladzie węglowym. Celem jest minimalizacja negatywnego wpływu opakowań na środowisko, przy jednoczesnym zachowaniu ich kluczowych funkcji ochronnych i informacyjnych. Zastosowanie lekkich materiałów oraz optymalizacja kształtu opakowań przyczyniają się również do zmniejszenia kosztów transportu i emisji CO2.

Kolejnym kierunkiem innowacji jest poprawa doświadczenia pacjenta (patient experience). Projektanci opakowań skupiają się na tworzeniu rozwiązań, które ułatwiają otwieranie, dozowanie i przechowywanie leków, szczególnie dla osób starszych lub z ograniczeniami ruchowymi. Obejmuje to opracowywanie łatwiejszych do otwarcia zamknięć, ergonomicznych kształtów opakowań oraz czytelniejszych etykiet z powiększonym drukiem. Niektóre opakowania integrują funkcje dozujące, eliminując potrzebę używania dodatkowych akcesoriów. Te postępowe rozwiązania mają na celu nie tylko zapewnienie bezpieczeństwa, ale także podniesienie jakości życia pacjentów.

„`