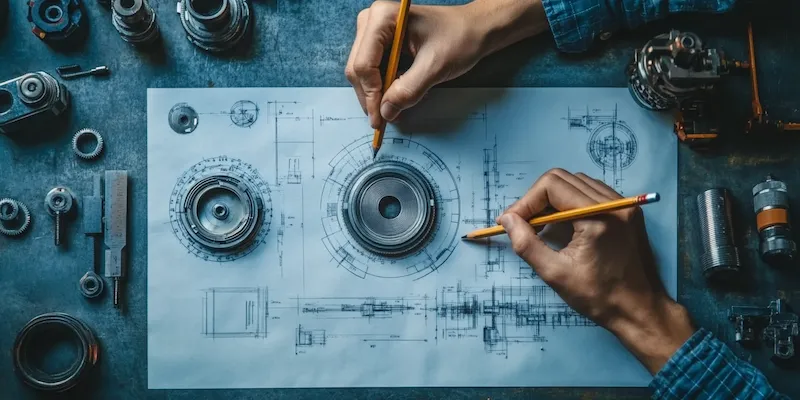

Projektowanie elementów maszyn stanowi fundamentalny proces w inżynierii mechanicznej, decydujący o funkcjonalności, niezawodności i wydajności całego urządzenia. Jest to złożone zadanie wymagające nie tylko głębokiej wiedzy teoretycznej z zakresu mechaniki, materiałoznawstwa i wytrzymałości materiałów, ale również umiejętności praktycznych w zakresie stosowania nowoczesnych narzędzi projektowych. Precyzyjne zaprojektowanie każdego, nawet najmniejszego komponentu, ma bezpośredni wpływ na pracę całego systemu, jego żywotność, bezpieczeństwo użytkowania oraz koszty produkcji i eksploatacji. W dzisiejszym, dynamicznie rozwijającym się świecie technologii, gdzie konkurencja jest ogromna, a oczekiwania klientów stale rosną, innowacyjne i efektywne projektowanie elementów maszyn staje się kluczowym czynnikiem sukcesu.

Proces ten obejmuje szereg etapów, począwszy od analizy wymagań i specyfikacji technicznych, poprzez tworzenie koncepcji i modeli, aż po szczegółowe obliczenia wytrzymałościowe, analizy symulacyjne i tworzenie dokumentacji technicznej. Celem nadrzędnym jest stworzenie rozwiązań optymalnych pod względem parametrów użytkowych, ekonomicznych i ekologicznych. Współczesne projektowanie elementów maszyn opiera się w dużej mierze na zastosowaniu zaawansowanego oprogramowania typu CAD (Computer-Aided Design) i CAE (Computer-Aided Engineering), które umożliwiają tworzenie precyzyjnych modeli 3D, przeprowadzanie złożonych analiz numerycznych (np. metodą elementów skończonych – MES) oraz optymalizację konstrukcji przed rozpoczęciem fazy produkcyjnej. Pozwala to na minimalizację ryzyka błędów, skrócenie czasu rozwoju produktu i znaczące obniżenie kosztów prototypowania.

Dzięki nowoczesnym technologiom, inżynierowie mogą badać zachowanie projektowanych elementów w różnych warunkach obciążenia, temperatury czy środowiska pracy, jeszcze zanim zostaną one fizycznie wyprodukowane. To podejście pozwala na wykrycie potencjalnych słabych punktów i wprowadzenie niezbędnych modyfikacji, zanim problem stanie się kosztowny w naprawie. Efektywne projektowanie elementów maszyn przekłada się bezpośrednio na jakość finalnego produktu, zwiększając jego konkurencyjność na rynku globalnym i budując długoterminowe zaufanie klientów.

Znaczenie precyzyjnego projektowania elementów maszyn dla wydajności produkcyjnej

Wydajność procesów produkcyjnych jest ściśle powiązana z jakością i dopasowaniem projektowanych elementów maszyn. Komponenty, które są precyzyjnie zaprojektowane i wykonane zgodnie z najwyższymi standardami, minimalizują ryzyko awarii, przestojów oraz konieczności częstych napraw. Wpływa to bezpośrednio na ciągłość produkcji, redukcję kosztów związanych z konserwacją i wymianą części, a także na ogólną efektywność operacyjną przedsiębiorstwa. Projektując elementy maszyn z myślą o łatwości montażu, demontażu i serwisu, producenci mogą znacząco usprawnić procesy produkcyjne i logistyczne.

Dobrze zaprojektowany element maszyny powinien uwzględniać nie tylko jego funkcję w ramach całego systemu, ale także specyfikę procesów produkcyjnych, w których będzie wytwarzany. Optymalizacja pod kątem technologii wytwarzania, takich jak obróbka skrawaniem, odlewanie, formowanie wtryskowe czy druk 3D, może prowadzić do obniżenia kosztów produkcji, skrócenia czasu realizacji i poprawy jakości powierzchni. Inżynierowie muszą brać pod uwagę tolerancje wymiarowe, chropowatość powierzchni, a także właściwości materiałowe, które mają kluczowe znaczenie dla poprawnego działania i trwałości elementu.

Dodatkowo, projektowanie elementów maszyn powinno uwzględniać aspekt ergonomii i bezpieczeństwa pracy operatorów maszyn. Ergonomiczne rozwiązania ułatwiają obsługę, redukują ryzyko błędów ludzkich i wypadków przy pracy. Bezpieczeństwo jest priorytetem, dlatego każdy element musi być zaprojektowany tak, aby zapobiegać potencjalnym zagrożeniom, takim jak ostre krawędzie, ruchome części bez odpowiednich osłon czy nadmierne wibracje. Dbałość o te aspekty przekłada się na lepsze warunki pracy, większe zadowolenie pracowników i mniejsze ryzyko odpowiedzialności prawnej dla producenta.

Nowoczesne narzędzia i metody stosowane w projektowaniu elementów maszyn

Obok CAD, kluczową rolę odgrywają narzędzia CAE, które umożliwiają przeprowadzanie zaawansowanych analiz symulacyjnych. Metoda elementów skończonych (MES) jest powszechnie stosowana do badania wytrzymałości konstrukcji pod wpływem różnorodnych obciążeń, analizy przepływu ciepła, drgań czy dynamiki płynów. Dzięki symulacjom, projektanci mogą wirtualnie testować swoje rozwiązania w warunkach zbliżonych do rzeczywistych, optymalizując kształt i wymiary elementów, dobierając odpowiednie materiały i przewidując ich zachowanie w czasie eksploatacji. To pozwala na uniknięcie kosztownych błędów na etapie produkcji i zapewnia większą pewność co do niezawodności finalnego produktu.

Oprócz klasycznych narzędzi CAD/CAE, coraz większą popularność zdobywają technologie takie jak:

- Projektowanie zorientowane na produkcję (DfM – Design for Manufacturing) i projektowanie zorientowane na montaż (DfMA – Design for Manufacturing and Assembly), które koncentrują się na optymalizacji projektu pod kątem łatwości i kosztów produkcji oraz montażu.

- Inżynieria odwrotna (Reverse Engineering), wykorzystywana do analizy istniejących komponentów i tworzenia ich cyfrowych modeli, co jest szczególnie przydatne przy modernizacji starszych maszyn lub analizie konkurencji.

- Generatywne projektowanie, które wykorzystuje algorytmy do automatycznego tworzenia wielu wariantów projektowych na podstawie zadanych parametrów i ograniczeń, często prowadząc do innowacyjnych, lekkich i wytrzymałych struktur.

- Druk 3D (wytwarzanie addytywne), który umożliwia tworzenie skomplikowanych geometrii, prototypów i małoseryjnych elementów, często z wykorzystaniem zaawansowanych materiałów.

Stosowanie tych nowoczesnych metod i narzędzi pozwala na tworzenie bardziej innowacyjnych, wydajnych i ekonomicznych rozwiązań w zakresie projektowania elementów maszyn.

Kluczowe aspekty materiałowe w projektowaniu elementów maszyn

Wybór odpowiedniego materiału jest jednym z najbardziej krytycznych etapów w procesie projektowania elementów maszyn. Właściwości materiałowe decydują o wytrzymałości mechanicznej, odporności na zużycie, korozję, wysokie temperatury oraz innych czynnikach środowiskowych, z którymi dany komponent będzie się stykać podczas pracy. Niewłaściwy dobór materiału może prowadzić do przedwczesnego zużycia, awarii, a nawet zagrożenia bezpieczeństwa. Inżynierowie muszą dokładnie analizować wymagania stawiane projektowanemu elementowi i dobierać materiały, które najlepiej odpowiadają tym potrzebom, jednocześnie biorąc pod uwagę koszty i dostępność.

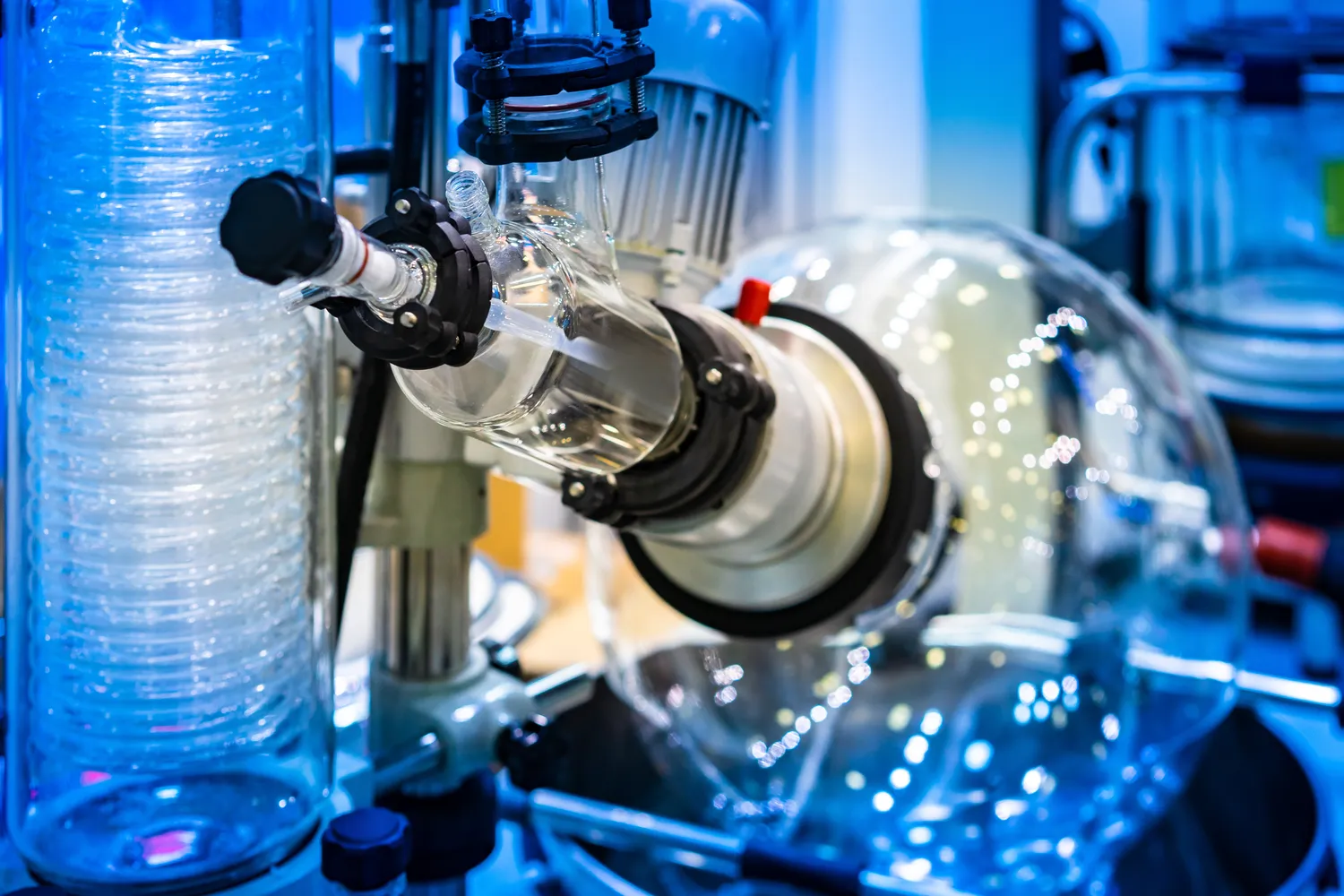

Stale, od tradycyjnych gatunków stali węglowych i stopowych, przez stale nierdzewne, aż po specjalistyczne stopy wysokowytrzymałe, są powszechnie stosowane w budowie maszyn ze względu na ich szeroki zakres właściwości i stosunkowo niski koszt. Aluminium i jego stopy oferują lekkość i dobrą przewodność cieplną, co czyni je idealnymi do zastosowań, gdzie masa ma znaczenie. Tworzywa sztuczne, takie jak poliamidy, polipropylen czy teflon, znajdują zastosowanie tam, gdzie wymagana jest odporność chemiczna, właściwości izolacyjne, niski współczynnik tarcia lub redukcja masy.

Oprócz klasycznych materiałów, coraz częściej wykorzystuje się zaawansowane materiały kompozytowe, takie jak włókna węglowe czy szklane w połączeniu z żywicami epoksydowymi. Kompozyty charakteryzują się bardzo wysoką wytrzymałością przy niskiej masie, co czyni je atrakcyjnymi dla zastosowań w lotnictwie, motoryzacji czy przemyśle sportowym. Inżynierowie muszą również brać pod uwagę metody obróbki i formowania materiałów, ponieważ nie każdy materiał nadaje się do każdej technologii wytwarzania. Na przykład, skomplikowane kształty mogą być łatwiej uzyskane z niektórych tworzyw sztucznych lub metali poprzez druk 3D, podczas gdy tradycyjne metody obróbki skrawaniem mogą być bardziej efektywne dla prostszych elementów ze stali.

Optymalizacja wytrzymałościowa w projektowaniu elementów maszyn

Wytrzymałość elementów maszyn jest kluczowym zagadnieniem zapewniającym ich niezawodność i długowieczność. Projektowanie wytrzymałościowe polega na takim kształtowaniu geometrycznym i doborze materiałów, aby konstrukcja była w stanie przenieść zakładane obciążenia bez deformacji czy zniszczenia. Proces ten wymaga precyzyjnych obliczeń inżynierskich, uwzględniających zarówno obciążenia statyczne, jak i dynamiczne, zmęczenie materiału, a także wpływ czynników zewnętrznych, takich jak temperatura czy agresywne środowisko.

Podstawą projektowania wytrzymałościowego jest znajomość teorii wytrzymałości materiałów, która opisuje zachowanie materiałów pod wpływem naprężeń i odkształceń. Inżynierowie wykorzystują szereg metod obliczeniowych, od prostych formuł analitycznych dla podstawowych przypadków, po zaawansowane symulacje numeryczne z użyciem metody elementów skończonych (MES). MES pozwala na dokładne modelowanie rozkładu naprężeń w skomplikowanych geometriach, identyfikację obszarów krytycznych i optymalizację kształtu w celu zminimalizowania koncentracji naprężeń.

Ważnym aspektem optymalizacji wytrzymałościowej jest również uwzględnienie zmęczenia materiału. Elementy maszyn często podlegają cyklicznym obciążeniom, które mogą prowadzić do powstania i rozwoju pęknięć, nawet jeśli naprężenia są poniżej granicy plastyczności. Analiza zmęczeniowa pozwala na oszacowanie przewidywanej żywotności elementu w określonych warunkach pracy i zaprojektowanie go tak, aby zapewnić wymaganą trwałość. Ponadto, inżynierowie muszą brać pod uwagę tzw. współczynniki bezpieczeństwa, które są stosowane w celu uwzględnienia niepewności związanych z obciążeniami, właściwościami materiałów i dokładnością obliczeń. Wyższy współczynnik bezpieczeństwa zapewnia większą pewność co do niezawodności, ale może prowadzić do nadmiernego wymiarowania i zwiększenia masy oraz kosztów elementu.

Praktyczne aspekty stosowania norm i standardów w projektowaniu elementów maszyn

Projektowanie elementów maszyn nie odbywa się w próżni. Istnieje szereg norm i standardów, zarówno krajowych, jak i międzynarodowych, które regulują proces projektowania, produkcji i bezpieczeństwa maszyn. Ich stosowanie jest nie tylko wymogiem prawnym w wielu przypadkach, ale przede wszystkim gwarantem bezpieczeństwa użytkowników, niezawodności działania maszyn oraz ich kompatybilności z innymi urządzeniami i systemami.

Najważniejszą grupą norm są te dotyczące bezpieczeństwa maszyn. W Unii Europejskiej kluczowe znaczenie mają dyrektywy maszynowe, które określają podstawowe wymagania dotyczące zdrowia i bezpieczeństwa. Przykłady norm obejmują m.in. te dotyczące oznaczeń, klawiatury, łączników i okablowania elektrycznego (normy serii PN-EN 60204), ochrony przed zagrożeniami mechanicznymi (PN-EN ISO 13857 dla odległości bezpieczeństwa) czy systemów sterowania związanych z bezpieczeństwem (PN-EN ISO 13849). Stosowanie się do tych norm jest niezbędne, aby maszyna mogła uzyskać deklarację zgodności CE i być dopuszczona do obrotu na rynku europejskim.

Oprócz norm bezpieczeństwa, istotne są również normy dotyczące wymiarowania i tolerancji (np. PN-EN ISO), które zapewniają poprawność montażu i wymiany elementów. Normy materiałowe (np. PN-EN) precyzują skład chemiczny i właściwości mechaniczne stosowanych surowców. Istnieją również normy dotyczące dokumentacji technicznej, które określają sposób tworzenia rysunków, instrukcji obsługi czy list części zamiennych. Dbałość o zgodność z obowiązującymi normami i standardami od samego początku procesu projektowego pozwala uniknąć kosztownych przeróbek na późniejszych etapach, ułatwia komunikację z dostawcami i odbiorcami oraz buduje zaufanie do produktu.

Integracja projektowania elementów maszyn z całym cyklem życia produktu

Projektowanie elementów maszyn nie kończy się wraz z przekazaniem gotowego projektu do produkcji. Współczesne podejście zakłada integrację tego procesu z całym cyklem życia produktu, od jego koncepcji, przez rozwój, produkcję, dystrybucję, użytkowanie, aż po utylizację. Ta holistyczna perspektywa, znana jako inżynieria systemowa lub zarządzanie cyklem życia produktu (PLM – Product Lifecycle Management), pozwala na podejmowanie bardziej świadomych decyzji projektowych, które mają pozytywny wpływ na wszystkie etapy istnienia produktu.

Wczesne uwzględnienie aspektów związanych z produkcją, montażem i serwisowaniem (DfM i DfMA) pozwala na stworzenie elementów, które są łatwiejsze i tańsze w wytworzeniu, a także w utrzymaniu ich sprawności podczas eksploatacji. Projektowanie z myślą o łatwym dostępie do części zużywalnych, modułowej budowie i możliwości szybkiej wymiany komponentów znacząco obniża koszty serwisowania i skraca czas ewentualnych przestojów maszyn u klienta. Analiza kosztów cyklu życia (LCC – Life Cycle Costing) pozwala na ocenę całkowitych kosztów posiadania maszyny przez cały okres jej użytkowania, co jest kluczowe dla podejmowania optymalnych decyzji projektowych.

Ponadto, projektanci powinni brać pod uwagę aspekty ekologiczne, takie jak możliwość recyklingu lub ponownego wykorzystania materiałów po zakończeniu eksploatacji maszyny. Zgodność z przepisami dotyczącymi ochrony środowiska i zrównoważonego rozwoju staje się coraz ważniejszym elementem odpowiedzialnego projektowania. Integracja danych projektowych w ramach systemu PLM umożliwia płynny przepływ informacji między różnymi działami firmy (projektowym, produkcyjnym, serwisowym, sprzedażowym), co przekłada się na lepszą koordynację działań, szybsze reagowanie na zmiany rynkowe i tworzenie produktów lepiej dopasowanych do potrzeb klientów.

Wyzwania i przyszłość projektowania elementów maszyn w erze cyfrowej

Obecna era cyfrowa stawia przed projektantami elementów maszyn nowe wyzwania, ale jednocześnie otwiera ogromne możliwości rozwoju. Szybkie tempo zmian technologicznych, rosnące wymagania dotyczące wydajności, niezawodności i zrównoważonego rozwoju, a także presja na obniżenie kosztów, wymuszają ciągłe poszukiwanie innowacyjnych rozwiązań. Kluczowe staje się efektywne wykorzystanie narzędzi cyfrowych, takich jak sztuczna inteligencja (AI), uczenie maszynowe (ML) czy Internet Rzeczy (IoT).

Sztuczna inteligencja i uczenie maszynowe znajdują zastosowanie w automatyzacji wielu procesów projektowych. Algorytmy AI mogą być wykorzystywane do optymalizacji kształtu elementów (projektowanie generatywne), przewidywania awarii na podstawie danych z czujników (konserwacja predykcyjna) czy nawet do tworzenia nowych materiałów o pożądanych właściwościach. Internet Rzeczy umożliwia zbieranie danych o pracy maszyn w czasie rzeczywistym, co dostarcza cennych informacji zwrotnych dla projektantów, pozwalając na identyfikację obszarów wymagających poprawy i optymalizację istniejących rozwiązań. Systemy cyfrowe typu „digital twin” (cyfrowy bliźniak) pozwalają na tworzenie wirtualnych kopii fizycznych maszyn, które mogą być wykorzystywane do symulacji, testowania i monitorowania ich działania.

Przyszłość projektowania elementów maszyn będzie również silnie związana z rozwojem nowych materiałów i technologii wytwarzania, takich jak druk 3D dla metali i zaawansowanych kompozytów. Możliwość tworzenia bardzo skomplikowanych, zoptymalizowanych pod kątem wytrzymałości i masy geometrii, które byłyby niemożliwe do uzyskania tradycyjnymi metodami, rewolucjonizuje podejście do projektowania. Integracja tych technologii z zaawansowanymi narzędziami symulacyjnymi i analitycznymi pozwoli na tworzenie maszyn o niespotykanej dotąd wydajności, niezawodności i elastyczności. Kluczem do sukcesu będzie ciągłe doskonalenie umiejętności, adaptacja do nowych technologii i otwartość na innowacyjne podejścia w projektowaniu.