Projektowanie i budowa maszyn przemysłowych to proces złożony, wymagający interdyscyplinarnej wiedzy i precyzyjnego wykonania. Od koncepcji, przez szczegółowy projekt, aż po finalny montaż i uruchomienie, każdy etap ma kluczowe znaczenie dla funkcjonalności, bezpieczeństwa i efektywności finalnego produktu. Maszyny te stanowią kręgosłup nowoczesnej produkcji, umożliwiając automatyzację procesów, zwiększanie wydajności i obniżanie kosztów. W niniejszym artykule przyjrzymy się bliżej poszczególnym fazom tego fascynującego procesu, podkreślając jego znaczenie dla przemysłu i innowacji. Skupimy się na kluczowych aspektach, które decydują o sukcesie każdego projektu maszynowego, od inżynierii koncepcji po testy odbiorcze.

Zrozumienie potrzeb klienta jest pierwszym i fundamentalnym krokiem w całym procesie. Bez dokładnego rozpoznania wymagań operacyjnych, specyficznych warunków pracy oraz celów biznesowych, jakie ma spełniać maszyna, dalsze działania mogą okazać się nieefektywne. Inżynierowie muszą wsłuchać się w głos przyszłego użytkownika, zadawać pytania dotyczące przepustowości, rodzaju obrabianych materiałów, standardów bezpieczeństwa, a także planowanego cyklu życia maszyny. Ta szczegółowa analiza stanowi fundament, na którym opierać się będzie cały dalszy proces projektowy. Zaniedbanie tego etapu może prowadzić do konieczności kosztownych modyfikacji lub nawet całkowitego przeprojektowania, co negatywnie wpływa na harmonogram i budżet.

Kluczowe etapy w kompleksowym projektowaniu i budowie maszyn przemysłowych

Proces projektowania i budowy maszyn przemysłowych jest wielowymiarowy i obejmuje szereg ściśle powiązanych ze sobą etapów. Rozpoczyna się od analizy potrzeb, która jest fundamentem całego przedsięwzięcia. Następnie przechodzi się do fazy koncepcyjnej, gdzie powstają wstępne szkice i rozwiązania techniczne. Kolejnym krokiem jest szczegółowe projektowanie, obejmujące obliczenia, dobór materiałów i komponentów, a także tworzenie dokumentacji technicznej. Po zatwierdzeniu projektu następuje etap produkcji, obejmujący wytwarzanie poszczególnych części, ich obróbkę i montaż. Nieodłącznym elementem jest również instalacja, uruchomienie i testowanie maszyny w miejscu docelowym, a także szkolenie obsługi. Wreszcie, kluczowe jest zapewnienie serwisu i wsparcia technicznego przez cały okres eksploatacji maszyny.

Każdy z tych etapów wymaga zaangażowania specjalistów z różnych dziedzin inżynierii, takich jak mechanika, elektronika, automatyka czy informatyka. Efektywna komunikacja i współpraca między zespołami są niezbędne do płynnego przejścia przez kolejne fazy projektu. Wykorzystanie nowoczesnych narzędzi, takich jak oprogramowanie CAD/CAM/CAE, symulacje komputerowe czy metodyki zarządzania projektami, znacząco usprawnia proces i minimalizuje ryzyko błędów. Dbałość o każdy detal, od wyboru odpowiedniego stopu metali po programowanie algorytmów sterujących, przekłada się na jakość i niezawodność finalnego produktu.

Jak powstają innowacyjne rozwiązania w projektowaniu i budowie maszyn przemysłowych

Tworzenie innowacyjnych rozwiązań w dziedzinie projektowania i budowy maszyn przemysłowych opiera się na ciągłym dążeniu do optymalizacji i doskonalenia istniejących technologii. Inżynierowie stale poszukują nowych materiałów o lepszych właściwościach, bardziej efektywnych algorytmów sterowania, a także bardziej ergonomicznych i bezpiecznych rozwiązań konstrukcyjnych. Kluczową rolę odgrywa tutaj analiza trendów rynkowych, przewidywanie przyszłych potrzeb przemysłu oraz śledzenie postępu w dziedzinie nauki i techniki. Wdrożenie sztucznej inteligencji, uczenia maszynowego czy Internetu Rzeczy (IoT) otwiera nowe możliwości w zakresie automatyzacji, monitorowania stanu technicznego maszyn w czasie rzeczywistym i predykcyjnego utrzymania ruchu.

Proces innowacji często wynika z potrzeby rozwiązania konkretnego problemu technologicznego lub produkcyjnego. Może to być zwiększenie precyzji obróbki, skrócenie czasu cyklu produkcyjnego, redukcja zużycia energii, czy też spełnienie coraz bardziej rygorystycznych norm środowiskowych i bezpieczeństwa. Współpraca z ośrodkami badawczymi, uniwersytetami oraz innymi firmami z branży pozwala na wymianę wiedzy i wspólne poszukiwanie przełomowych rozwiązań. Otwarte podejście do innowacji, polegające na tworzeniu otwartych platform i standardów, również przyspiesza rozwój i umożliwia tworzenie bardziej elastycznych i skalowalnych systemów maszynowych.

Zaawansowane technologie wykorzystywane w projektowaniu i budowie maszyn przemysłowych

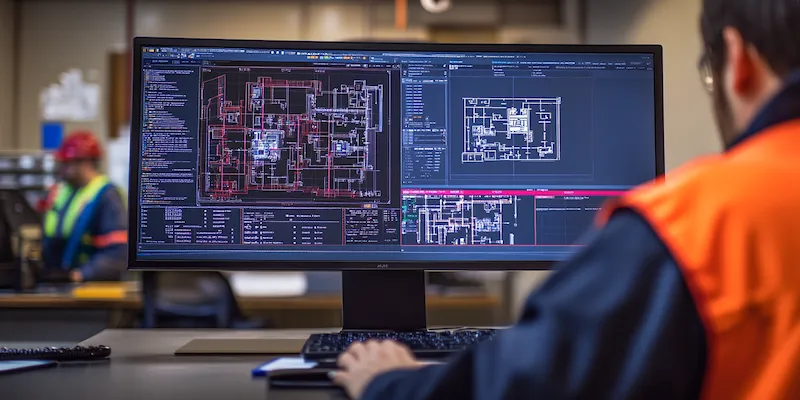

Współczesne projektowanie i budowa maszyn przemysłowych nie byłaby możliwa bez wykorzystania zaawansowanych technologii, które rewolucjonizują sposób tworzenia i eksploatacji urządzeń produkcyjnych. Oprogramowanie CAD (Computer-Aided Design) umożliwia tworzenie precyzyjnych modeli 3D, które są podstawą do dalszych analiz i produkcji. Oprogramowanie CAM (Computer-Aided Manufacturing) pozwala na generowanie ścieżek narzędzi dla maszyn CNC, co znacząco skraca czas programowania i zwiększa dokładność obróbki. Z kolei narzędzia CAE (Computer-Aided Engineering) służą do przeprowadzania symulacji, analiz wytrzymałościowych, termicznych czy przepływowych, co pozwala na optymalizację konstrukcji przed jej fizycznym wykonaniem.

Bardzo ważnym elementem stają się również systemy automatyki i sterowania. Zaawansowane sterowniki PLC (Programmable Logic Controller), systemy SCADA (Supervisory Control and Data Acquisition) oraz robotyka przemysłowa pozwalają na tworzenie wysoce zautomatyzowanych linii produkcyjnych. Integracja z systemami zarządzania produkcją MES (Manufacturing Execution System) i ERP (Enterprise Resource Planning) umożliwia pełną kontrolę nad procesem wytwórczym i optymalizację przepływu materiałów. Ponadto, druk 3D (tzw. druk addytywny) zyskuje na znaczeniu jako narzędzie do szybkiego prototypowania, tworzenia niestandardowych komponentów czy narzędzi.

Krytyczne aspekty bezpieczeństwa w projektowaniu i budowie maszyn przemysłowych

Bezpieczeństwo jest priorytetem numer jeden w projektowaniu i budowie maszyn przemysłowych. Niewłaściwie zaprojektowana maszyna może stanowić poważne zagrożenie dla zdrowia i życia operatorów, prowadzić do kosztownych awarii, przestojów w produkcji, a także szkód materialnych. Dlatego też, już od pierwszych etapów projektowania, konieczne jest uwzględnienie wszelkich potencjalnych ryzyk i wdrożenie odpowiednich środków zaradczych. Normy i dyrektywy, takie jak Dyrektywa Maszynowa Unii Europejskiej, określają szczegółowe wymogi dotyczące bezpieczeństwa maszyn, które muszą być spełnione, aby produkt mógł zostać dopuszczony do obrotu.

Istotne jest przeprowadzenie kompleksowej analizy ryzyka, która identyfikuje potencjalne zagrożenia wynikające z konstrukcji maszyny, jej sposobu użytkowania oraz konserwacji. Na tej podstawie dobierane są odpowiednie rozwiązania, takie jak:

- Zabezpieczenia fizyczne – osłony, bariery ochronne, wyłączniki bezpieczeństwa, które uniemożliwiają dostęp do niebezpiecznych części ruchomych podczas pracy maszyny.

- Systemy sterowania bezpieczeństwa – redundancja obwodów sterujących, przyciski zatrzymania awaryjnego, systemy monitorowania prędkości i położenia, które zapewniają szybkie i bezpieczne wyłączenie maszyny w sytuacji zagrożenia.

- Ergonomia i dostępność – projektowanie stanowisk pracy w sposób minimalizujący obciążenie fizyczne operatora, zapewniające łatwy dostęp do elementów sterujących i konserwacyjnych, a także odpowiednią widoczność.

- Ostrzeżenia i oznakowania – jasne i zrozumiałe piktogramy oraz komunikaty informujące o potencjalnych zagrożeniach i zasadach bezpiecznej obsługi.

- Procedury awaryjne – opracowanie jasnych instrukcji postępowania w przypadku awarii lub wypadku.

Projektując maszyny, należy również pamiętać o specyfice środowiska pracy – jego temperaturze, wilgotności, zapyleniu czy obecności substancji chemicznych. Wszystkie te czynniki mogą wpływać na działanie komponentów i wymagać zastosowania specjalnych rozwiązań ochronnych. Dbałość o te aspekty nie tylko chroni pracowników, ale także przekłada się na dłuższą żywotność maszyny i minimalizuje ryzyko nieprzewidzianych przestojów produkcyjnych.

Optymalizacja procesów produkcyjnych dzięki budowie maszyn przemysłowych

Budowa maszyn przemysłowych odgrywa fundamentalną rolę w optymalizacji procesów produkcyjnych, umożliwiając przedsiębiorstwom osiągnięcie wyższej efektywności, redukcję kosztów i poprawę jakości wytwarzanych produktów. Nowoczesne maszyny, zaprojektowane z myślą o specyficznych potrzebach danej branży, pozwalają na automatyzację powtarzalnych i czasochłonnych czynności, które dotychczas wymagały zaangażowania człowieka. Przekłada się to na znaczące skrócenie czasu cyklu produkcyjnego, zwiększenie przepustowości linii produkcyjnych i możliwość wytwarzania większej ilości produktów w krótszym czasie.

Inwestycja w odpowiednio zaprojektowane i zbudowane maszyny przemysłowe pozwala również na znaczącą redukcję kosztów operacyjnych. Automatyzacja procesów ogranicza potrzebę zatrudniania dużej liczby pracowników, a także minimalizuje ryzyko błędów ludzkich, które mogą prowadzić do produkcji wadliwych wyrobów i strat materiałowych. Nowoczesne maszyny często charakteryzują się również niższą energochłonnością oraz mniejszym zapotrzebowaniem na surowce, co dodatkowo wpływa na obniżenie kosztów produkcji i pozytywny wpływ na środowisko.

Kolejnym kluczowym aspektem jest poprawa jakości i powtarzalności produkcji. Maszyny przemysłowe, dzięki precyzyjnym systemom sterowania i wysokiej jakości komponentom, są w stanie realizować zadania z niezwykłą dokładnością, zapewniając jednolity standard dla każdej wyprodukowanej jednostki. Eliminuje to problem zróżnicowania jakości, które może pojawić się przy produkcji ręcznej lub z wykorzystaniem starszych, mniej precyzyjnych urządzeń. W efekcie, przedsiębiorstwa mogą oferować klientom produkty o stałej, wysokiej jakości, co buduje ich reputację i zwiększa konkurencyjność na rynku.

Znaczenie precyzyjnego wykonania w projektowaniu i budowie maszyn przemysłowych

Precyzyjne wykonanie jest absolutnie kluczowe w każdym aspekcie projektowania i budowy maszyn przemysłowych. Nawet najbardziej zaawansowany projekt, opracowany z uwzględnieniem najnowszych technologii i norm bezpieczeństwa, okaże się bezwartościowy, jeśli poszczególne komponenty nie zostaną wykonane z należytą dokładnością. Tolerancje wymiarowe, jakość powierzchni, właściwe spasowanie części – to wszystko ma bezpośredni wpływ na działanie maszyny, jej niezawodność i żywotność. W branży maszynowej, gdzie często pracujemy z bardzo małymi tolerancjami, nawet minimalne odchylenia mogą prowadzić do poważnych problemów operacyjnych.

Proces produkcji, obejmujący obróbkę skrawaniem, spawanie, formowanie czy montaż, musi być prowadzony z najwyższą starannością. Wykorzystanie nowoczesnych technologii obróbki CNC (Computer Numerical Control) pozwala na uzyskanie bardzo wysokiej precyzji i powtarzalności. Kluczowy jest również dobór odpowiednich materiałów i narzędzi skrawających, które muszą być dopasowane do specyfiki obrabianego materiału. Kontrola jakości na każdym etapie produkcji, od odbioru surowców po weryfikację gotowych elementów, jest niezbędna do zapewnienia zgodności z projektem.

Niedokładności wykonawcze mogą prowadzić do szeregu negatywnych konsekwencji. Mogą one objawiać się w postaci:

- Zwiększonego zużycia komponentów – niewłaściwie spasowane części szybciej się ścierają, co skraca żywotność maszyny.

- Problemów z montażem – części, które nie pasują do siebie, utrudniają lub uniemożliwiają złożenie maszyny.

- Wibracji i hałasu – niedokładności mogą powodować niepożądane drgania i zwiększony poziom hałasu podczas pracy.

- Obniżonej wydajności i precyzji – maszyna może nie działać zgodnie z założeniami projektowymi, co wpływa na jakość produkowanych wyrobów.

- Ryzyka awarii i wypadków – niedokładnie wykonane elementy mogą ulec uszkodzeniu podczas pracy, prowadząc do nieprzewidzianych przestojów lub nawet zagrożenia dla operatorów.

Dlatego też, przedsiębiorstwa zajmujące się projektowaniem i budową maszyn przemysłowych przykładają ogromną wagę do procesów kontroli jakości i stosują zaawansowane metody pomiarowe, takie jak maszyny współrzędnościowe (CMM), aby upewnić się, że każdy element spełnia rygorystyczne standardy.

Przyszłość projektowania i budowy maszyn przemysłowych w erze cyfryzacji

Przyszłość projektowania i budowy maszyn przemysłowych jest nierozerwalnie związana z postępującą cyfryzacją i rewolucją Przemysłu 4.0. Integracja systemów cyberfizycznych, Internetu Rzeczy (IoT) oraz sztucznej inteligencji (AI) otwiera nowe, fascynujące możliwości, które zrewolucjonizują sposób, w jaki maszyny są projektowane, produkowane i eksploatowane. Jednym z kluczowych trendów jest rozwój tzw. inteligentnych maszyn, które będą zdolne do autonomicznego monitorowania własnego stanu, diagnozowania potencjalnych problemów i samoczynnego dostosowywania parametrów pracy w celu optymalizacji wydajności i minimalizacji zużycia energii.

Cyfrowy bliźniak (Digital Twin) stanie się standardem w projektowaniu i budowie maszyn. Ta wirtualna replika fizycznej maszyny, aktualizowana w czasie rzeczywistym danymi z czujników, pozwoli na przeprowadzanie zaawansowanych symulacji, testowanie nowych algorytmów sterowania, optymalizację parametrów pracy oraz prognozowanie awarii, zanim jeszcze wystąpią w rzeczywistości. Umożliwi to nie tylko skrócenie czasu wprowadzania nowych produktów na rynek, ale także zapewni bezprecedensowy poziom kontroli nad procesami produkcyjnymi i utrzymaniem ruchu.

Kolejnym ważnym kierunkiem rozwoju będzie coraz szersze wykorzystanie robotyki współpracującej (cobotów) oraz autonomicznych systemów mobilnych (AMR) w procesach produkcyjnych. Coboty, zaprojektowane do bezpiecznej pracy ramię w ramię z człowiekiem, będą przejmować coraz bardziej złożone zadania, zwiększając elastyczność i efektywność pracy ludzkiej. AMR z kolei zrewolucjonizują logistykę wewnętrzną, automatyzując transport materiałów i produktów na terenie fabryk. Zastosowanie druku 3D, zwłaszcza w produkcji narzędzi, części zamiennych i niestandardowych komponentów, będzie nadal zyskiwać na znaczeniu, umożliwiając szybkie dostosowanie produkcji do zmieniających się potrzeb.

Analiza danych Big Data, gromadzonych przez połączone w sieć maszyny, stanie się kluczowym narzędziem do identyfikacji wąskich gardeł w procesach produkcyjnych, optymalizacji zużycia zasobów i przewidywania trendów rynkowych. Sztuczna inteligencja będzie wykorzystywana do tworzenia coraz bardziej zaawansowanych algorytmów sterowania, systemów wizyjnych do kontroli jakości oraz narzędzi wspomagających projektantów. W efekcie, maszyny przyszłości będą bardziej inteligentne, elastyczne, autonomiczne i efektywne energetycznie, co przełoży się na wzrost konkurencyjności całego przemysłu.