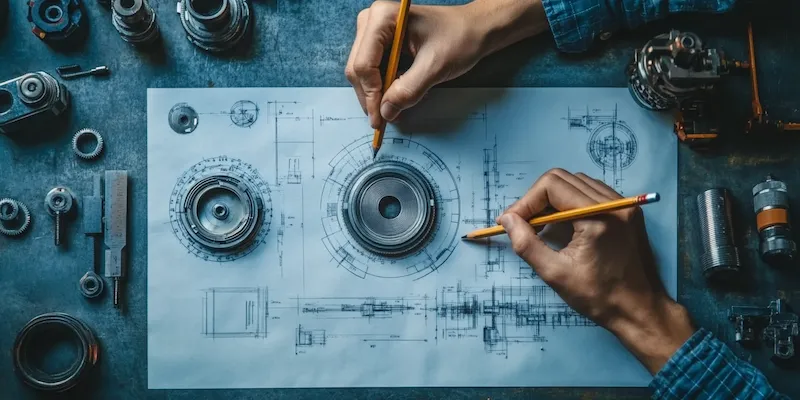

Projektowanie maszyn przemysłowych to złożony proces, który wymaga współpracy wielu specjalistów oraz zastosowania nowoczesnych technologii. Na początku tego procesu kluczowe jest zrozumienie potrzeb klienta oraz specyfikacji technicznych, które muszą być spełnione przez projektowaną maszynę. W tym etapie inżynierowie często przeprowadzają analizy rynku, aby zidentyfikować najlepsze rozwiązania oraz innowacje, które mogą być zastosowane w nowym projekcie. Kolejnym krokiem jest stworzenie wstępnych szkiców oraz modeli 3D, które pozwalają na wizualizację maszyny i jej funkcji. Wykorzystanie oprogramowania CAD (Computer-Aided Design) umożliwia precyzyjne modelowanie i symulację działania maszyny w różnych warunkach. Po zatwierdzeniu projektu następuje etap prototypowania, gdzie powstaje pierwszy egzemplarz maszyny, który jest testowany pod kątem wydajności oraz bezpieczeństwa.

Jakie technologie są wykorzystywane w produkcji maszyn

Produkcja maszyn przemysłowych opiera się na zaawansowanych technologiach, które mają na celu zwiększenie wydajności oraz precyzji wytwarzania. Współczesne zakłady produkcyjne korzystają z automatyzacji procesów, co pozwala na szybsze i bardziej efektywne wytwarzanie komponentów maszyn. Roboty przemysłowe odgrywają kluczową rolę w montażu, spawaniu czy malowaniu elementów, co znacznie redukuje czas produkcji oraz minimalizuje ryzyko błędów ludzkich. Dodatkowo technologie takie jak druk 3D stają się coraz bardziej popularne w produkcji prototypów oraz części zamiennych, umożliwiając szybkie dostosowanie do zmieniających się potrzeb rynku. Wykorzystanie materiałów kompozytowych oraz lekkich stopów metali również przyczynia się do poprawy wydajności maszyn poprzez zmniejszenie ich masy przy zachowaniu wysokiej wytrzymałości.

Jakie są najważniejsze wyzwania w projektowaniu maszyn

Projektowanie maszyn wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonać, aby stworzyć produkty spełniające oczekiwania klientów oraz normy branżowe. Jednym z głównych problemów jest konieczność dostosowania projektów do szybko zmieniających się technologii oraz trendów rynkowych. Klienci oczekują innowacyjnych rozwiązań, które nie tylko będą efektywne, ale także ekologiczne i oszczędne energetycznie. Kolejnym wyzwaniem jest zapewnienie bezpieczeństwa użytkowników maszyn. Inżynierowie muszą przestrzegać rygorystycznych norm bezpieczeństwa oraz przeprowadzać szczegółowe analizy ryzyka związane z użytkowaniem projektowanych urządzeń. Ponadto muszą oni także brać pod uwagę aspekty ekonomiczne związane z kosztami produkcji oraz eksploatacji maszyn.

Jakie umiejętności są potrzebne do pracy w branży maszynowej

Praca w branży maszynowej wymaga szerokiego wachlarza umiejętności technicznych oraz interpersonalnych, które są niezbędne do efektywnego wykonywania obowiązków zawodowych. Inżynierowie zajmujący się projektowaniem maszyn powinni posiadać solidną wiedzę z zakresu mechaniki, elektroniki oraz automatyki, co pozwala im na tworzenie innowacyjnych rozwiązań technologicznych. Umiejętność obsługi oprogramowania CAD jest kluczowa dla skutecznego modelowania i symulacji projektowanych urządzeń. Również znajomość metod analizy statycznej i dynamicznej konstrukcji maszyn jest niezbędna do oceny ich wydajności i bezpieczeństwa. Oprócz umiejętności technicznych ważne są także kompetencje miękkie, takie jak zdolność do pracy w zespole, komunikatywność czy umiejętność rozwiązywania problemów. Współpraca z innymi działami firmy wymaga elastyczności i otwartości na nowe pomysły oraz krytyczne myślenie przy podejmowaniu decyzji projektowych.

Jakie są trendy w projektowaniu i produkcji maszyn

W ostatnich latach branża maszynowa przechodzi dynamiczne zmiany, które są wynikiem postępu technologicznego oraz rosnących oczekiwań klientów. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Wykorzystanie robotów przemysłowych oraz systemów sztucznej inteligencji w produkcji maszyn staje się standardem, co umożliwia bardziej precyzyjne i szybkie wytwarzanie komponentów. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który pozwala na zdalne monitorowanie i zarządzanie maszynami w czasie rzeczywistym. Dzięki temu możliwe jest przewidywanie awarii oraz optymalizacja procesów produkcyjnych. W obszarze projektowania maszyn coraz większą rolę odgrywają także zrównoważony rozwój i ekologia. Firmy starają się tworzyć maszyny, które są bardziej energooszczędne i przyjazne dla środowiska, co staje się kluczowym czynnikiem konkurencyjności na rynku.

Jakie są kluczowe etapy w cyklu życia maszyny

Cykl życia maszyny obejmuje kilka kluczowych etapów, które mają wpływ na jej funkcjonalność oraz efektywność. Pierwszym etapem jest projektowanie, które polega na stworzeniu koncepcji maszyny oraz jej szczegółowych specyfikacji technicznych. Następnie następuje faza prototypowania, gdzie powstaje pierwszy model maszyny, który jest testowany pod kątem wydajności i bezpieczeństwa. Po pozytywnych wynikach testów rozpoczyna się produkcja seryjna, która wymaga odpowiedniego zaplanowania procesów technologicznych oraz logistyki. Po wyprodukowaniu maszyny następuje jej instalacja u klienta oraz szkolenie personelu w zakresie obsługi urządzenia. Kluczowym etapem jest także serwis posprzedażowy, który obejmuje konserwację oraz naprawy maszyn w trakcie ich eksploatacji. Ostatnim etapem cyklu życia jest demontaż lub recykling maszyny, co staje się coraz ważniejsze w kontekście zrównoważonego rozwoju i ochrony środowiska.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn

Podczas projektowania maszyn inżynierowie mogą napotkać wiele pułapek, które mogą prowadzić do poważnych problemów w późniejszych etapach produkcji czy eksploatacji. Jednym z najczęstszych błędów jest niewłaściwe określenie wymagań klienta lub brak ich dokładnej analizy. Niezrozumienie potrzeb użytkowników może skutkować stworzeniem maszyny, która nie spełnia oczekiwań lub nie jest dostosowana do warunków pracy. Innym powszechnym błędem jest niedostateczne uwzględnienie aspektów bezpieczeństwa podczas projektowania. Ignorowanie norm i standardów bezpieczeństwa może prowadzić do poważnych wypadków oraz konsekwencji prawnych dla producenta. Ponadto często zdarza się, że inżynierowie nie przeprowadzają wystarczających testów prototypów przed rozpoczęciem produkcji seryjnej, co może skutkować wadliwymi produktami na rynku. Ważne jest również odpowiednie zarządzanie czasem i budżetem projektu; niedoszacowanie kosztów lub czasu realizacji może prowadzić do opóźnień i strat finansowych dla firmy.

Jakie są korzyści płynące z zastosowania nowoczesnych technologii w produkcji maszyn

Zastosowanie nowoczesnych technologii w produkcji maszyn przynosi szereg korzyści zarówno dla producentów, jak i dla użytkowników końcowych. Przede wszystkim automatyzacja procesów produkcyjnych pozwala na znaczne zwiększenie wydajności oraz redukcję kosztów operacyjnych. Dzięki wykorzystaniu robotów przemysłowych możliwe jest szybsze wykonywanie powtarzalnych zadań, co przekłada się na krótszy czas realizacji zamówień. Dodatkowo nowoczesne technologie umożliwiają lepszą kontrolę jakości produkowanych elementów poprzez zastosowanie zaawansowanych systemów monitorowania i analizy danych. Wprowadzenie Internetu Rzeczy (IoT) pozwala na zdalne zarządzanie maszynami oraz ich diagnostykę w czasie rzeczywistym, co minimalizuje ryzyko awarii i przestojów w produkcji. Kolejną korzyścią jest możliwość personalizacji produktów; dzięki elastycznym systemom produkcyjnym firmy mogą dostosowywać swoje maszyny do indywidualnych potrzeb klientów, co zwiększa ich konkurencyjność na rynku.

Jakie są perspektywy rozwoju branży maszynowej w przyszłości

Branża maszynowa stoi przed wieloma wyzwaniami i możliwościami rozwoju w nadchodzących latach. W miarę jak technologia ewoluuje, oczekuje się dalszego wzrostu znaczenia automatyzacji oraz cyfryzacji procesów produkcyjnych. Sztuczna inteligencja i uczenie maszynowe będą miały coraz większy wpływ na sposób projektowania i produkcji maszyn, umożliwiając bardziej zaawansowane analizy danych oraz optymalizację procesów operacyjnych. Wzrost znaczenia zrównoważonego rozwoju sprawi również, że producenci będą musieli dostosować swoje strategie do wymogów ekologicznych oraz społecznych; innowacyjne rozwiązania proekologiczne staną się kluczowym czynnikiem konkurencyjności na rynku. Rozwój Internetu Rzeczy (IoT) będzie kontynuowany, a integracja systemów informatycznych z procesami produkcyjnymi stanie się standardem, co pozwoli na lepsze monitorowanie efektywności maszyn oraz ich konserwację predykcyjną.

Jakie są kluczowe elementy skutecznego zarządzania projektami w branży maszynowej

Skuteczne zarządzanie projektami w branży maszynowej wymaga zastosowania sprawdzonych metod oraz narzędzi, które pozwalają na efektywne planowanie, realizację i kontrolę postępów. Kluczowym elementem jest dokładne określenie celów projektu oraz stworzenie szczegółowego harmonogramu, który uwzględnia wszystkie etapy od projektowania po produkcję. Ważne jest także zdefiniowanie ról i odpowiedzialności członków zespołu, co sprzyja lepszej komunikacji i współpracy. Regularne spotkania zespołu oraz raportowanie postępów pozwalają na bieżąco identyfikować potencjalne problemy i podejmować odpowiednie działania korygujące. Wykorzystanie narzędzi do zarządzania projektami, takich jak oprogramowanie do planowania czy systemy monitorowania, umożliwia ścisłą kontrolę nad budżetem oraz terminami realizacji. Dodatkowo, angażowanie interesariuszy w proces decyzyjny oraz zbieranie ich opinii na różnych etapach projektu przyczynia się do lepszego dostosowania produktów do potrzeb rynku.