Projektowanie maszyn do produkcji to złożony proces, który wymaga uwzględnienia wielu kluczowych aspektów. Przede wszystkim, inżynierowie muszą zrozumieć specyfikę procesu produkcyjnego, dla którego maszyna jest tworzona. Obejmuje to analizę wymagań dotyczących wydajności, precyzji oraz elastyczności maszyny. Ważne jest również zrozumienie materiałów, które będą przetwarzane, ponieważ różne surowce mogą wymagać odmiennych podejść w zakresie konstrukcji i technologii. Kolejnym istotnym elementem jest ergonomia i bezpieczeństwo użytkowników. Maszyny muszą być zaprojektowane w taki sposób, aby minimalizować ryzyko wypadków i zapewniać komfort pracy. Warto także zwrócić uwagę na aspekty związane z konserwacją i serwisowaniem urządzeń, co może wpłynąć na ich długowieczność oraz efektywność operacyjną.

Jakie technologie są wykorzystywane w projektowaniu maszyn do produkcji

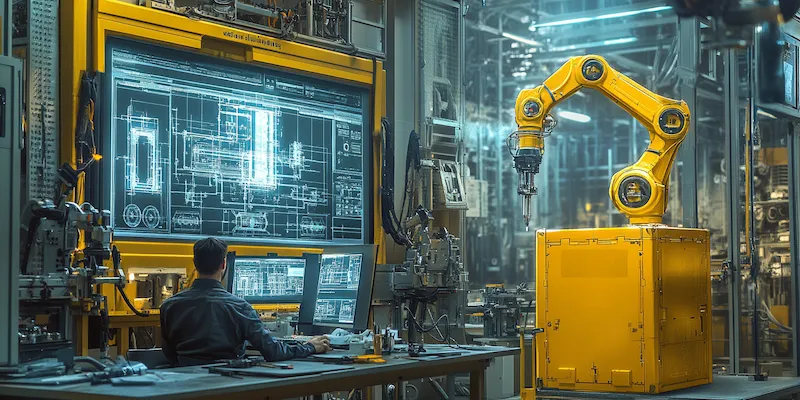

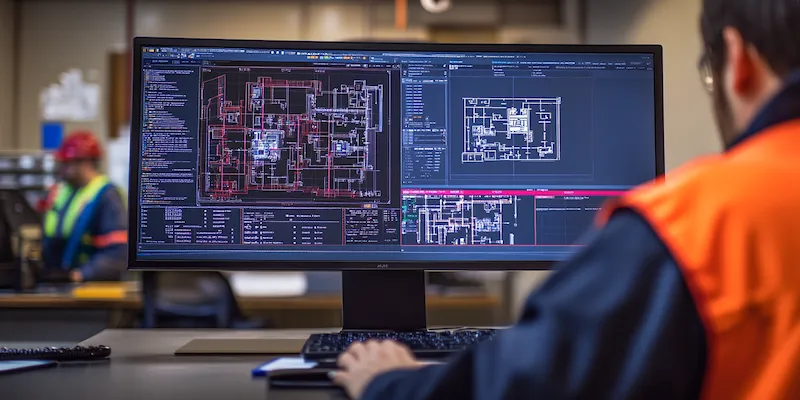

W dzisiejszych czasach projektowanie maszyn do produkcji opiera się na zaawansowanych technologiach, które znacznie ułatwiają proces tworzenia nowych urządzeń. Jednym z najważniejszych narzędzi jest oprogramowanie CAD, które pozwala inżynierom na tworzenie szczegółowych modeli 3D maszyn. Dzięki temu możliwe jest przeprowadzanie symulacji działania maszyny jeszcze przed jej fizycznym wyprodukowaniem. Ponadto, technologie takie jak druk 3D stają się coraz bardziej popularne w prototypowaniu części maszyn, co przyspiesza proces rozwoju i umożliwia szybsze wprowadzanie innowacji. Warto również wspomnieć o automatyzacji i robotyzacji, które mają kluczowe znaczenie dla zwiększenia wydajności produkcji. Wykorzystanie sztucznej inteligencji w projektowaniu maszyn pozwala na optymalizację procesów oraz lepsze dostosowanie urządzeń do zmieniających się potrzeb rynku.

Jakie są etapy procesu projektowania maszyn do produkcji

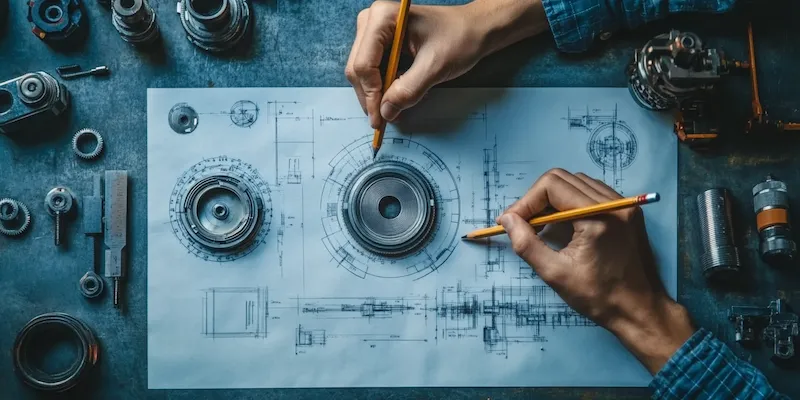

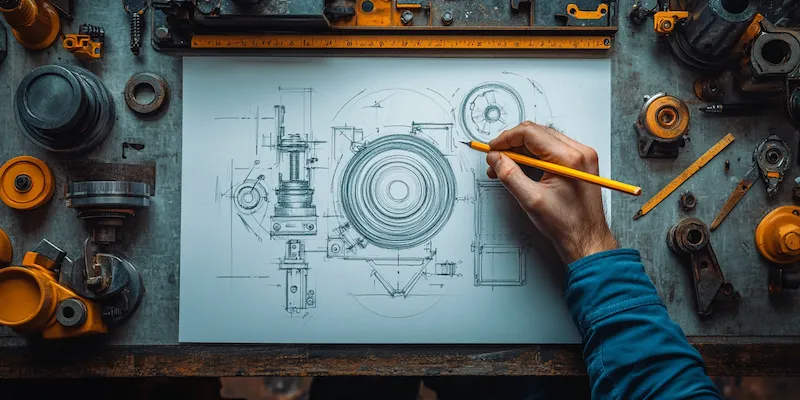

Proces projektowania maszyn do produkcji składa się z kilku kluczowych etapów, które są niezbędne do stworzenia funkcjonalnego i efektywnego urządzenia. Pierwszym krokiem jest analiza potrzeb klienta oraz specyfiki procesu produkcyjnego. Na tym etapie zbierane są informacje dotyczące wymagań technicznych oraz oczekiwań dotyczących wydajności maszyny. Następnie przechodzi się do fazy koncepcyjnej, gdzie inżynierowie opracowują wstępne pomysły oraz szkice konstrukcyjne. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje tworzenie modeli 3D oraz dobór odpowiednich materiałów i komponentów. Po zakończeniu etapu projektowania następuje budowa prototypu maszyny, który jest testowany pod kątem wydajności i funkcjonalności. W przypadku pozytywnych wyników testów można przystąpić do produkcji seryjnej maszyny. Ostatnim etapem jest wdrożenie maszyny do procesu produkcyjnego oraz szkolenie pracowników w zakresie jej obsługi i konserwacji.

Jakie wyzwania stoją przed inżynierami w projektowaniu maszyn do produkcji

Inżynierowie zajmujący się projektowaniem maszyn do produkcji napotykają wiele wyzwań, które mogą wpłynąć na końcowy efekt ich pracy. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się technologii oraz potrzeb rynku. W miarę jak nowe materiały i metody produkcji stają się dostępne, inżynierowie muszą być na bieżąco z najnowszymi trendami i innowacjami. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości produktów przy jednoczesnym obniżeniu kosztów produkcji. To wymaga kreatywności oraz umiejętności optymalizacji procesów technologicznych. Ponadto, inżynierowie muszą także brać pod uwagę aspekty ekologiczne związane z projektowaniem maszyn, co wiąże się z koniecznością stosowania bardziej zrównoważonych materiałów oraz technologii.

Jakie umiejętności są niezbędne w projektowaniu maszyn do produkcji

Projektowanie maszyn do produkcji wymaga od inżynierów posiadania szerokiego zestawu umiejętności, które są kluczowe dla skutecznego realizowania złożonych projektów. Przede wszystkim, niezbędna jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na dobór odpowiednich komponentów i technologii. Umiejętność pracy z oprogramowaniem CAD jest równie istotna, ponieważ umożliwia tworzenie precyzyjnych modeli 3D oraz symulacji działania maszyny. Warto również zwrócić uwagę na umiejętności analityczne, które pozwalają na ocenę efektywności projektowanych rozwiązań oraz identyfikację potencjalnych problemów. Komunikacja interpersonalna jest kolejną ważną umiejętnością, ponieważ inżynierowie często współpracują z innymi specjalistami, takimi jak technicy czy menedżerowie produkcji. Zdolność do pracy w zespole oraz umiejętność zarządzania czasem i projektami są również kluczowe w kontekście terminowego realizowania zadań.

Jakie są najnowsze trendy w projektowaniu maszyn do produkcji

W ostatnich latach w projektowaniu maszyn do produkcji można zaobserwować wiele interesujących trendów, które wpływają na sposób, w jaki inżynierowie podchodzą do swoich projektów. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. Wprowadzenie robotów przemysłowych do linii produkcyjnych staje się coraz bardziej powszechne, co umożliwia szybsze i bardziej precyzyjne wykonywanie zadań. Kolejnym istotnym trendem jest zastosowanie sztucznej inteligencji w procesach projektowania i produkcji. Algorytmy AI mogą analizować dane dotyczące wydajności maszyn oraz przewidywać awarie, co pozwala na lepsze planowanie konserwacji i optymalizację procesów. Również zrównoważony rozwój staje się coraz bardziej istotny, a inżynierowie poszukują ekologicznych materiałów oraz energooszczędnych rozwiązań.

Jakie są koszty związane z projektowaniem maszyn do produkcji

Koszty związane z projektowaniem maszyn do produkcji mogą być znaczne i zależą od wielu czynników. Pierwszym elementem wpływającym na koszty jest skomplikowanie projektu oraz wymagania techniczne dotyczące maszyny. Im bardziej zaawansowane rozwiązania technologiczne są wymagane, tym wyższe będą koszty związane z badaniami i rozwojem. Kolejnym czynnikiem są materiały używane do budowy maszyny; wysokiej jakości komponenty mogą znacząco podnieść całkowity koszt projektu. Koszty pracy również odgrywają kluczową rolę – zatrudnienie wykwalifikowanych inżynierów oraz techników wiąże się z większymi wydatkami. Dodatkowo, inwestycje w nowoczesne oprogramowanie oraz technologie prototypowania mogą zwiększyć budżet projektu. Ważne jest także uwzględnienie kosztów związanych z testowaniem i certyfikacją maszyny, co może być czasochłonne i kosztowne.

Jakie są przykłady zastosowań maszyn w różnych branżach

Maszyny zaprojektowane do produkcji znajdują zastosowanie w wielu branżach, a ich różnorodność jest ogromna. W przemyśle motoryzacyjnym maszyny służą do montażu pojazdów oraz obróbki części metalowych, co pozwala na osiągnięcie wysokiej precyzji i wydajności. W branży spożywczej maszyny wykorzystywane są do pakowania, etykietowania oraz przetwarzania surowców, co zapewnia bezpieczeństwo żywności oraz zwiększa efektywność produkcji. Również sektor elektroniczny korzysta z zaawansowanych maszyn do montażu komponentów elektronicznych, co umożliwia tworzenie skomplikowanych urządzeń przy zachowaniu wysokich standardów jakości. W przemyśle farmaceutycznym maszyny służą do napełniania opakowań lekami oraz przeprowadzania testów jakościowych produktów. Przemysł tekstylny wykorzystuje maszyny do szycia oraz obróbki materiałów włókienniczych, co pozwala na szybkie tworzenie odzieży i akcesoriów.

Jakie są przyszłościowe kierunki rozwoju w projektowaniu maszyn

Przyszłość projektowania maszyn do produkcji zapowiada się niezwykle obiecująco dzięki dynamicznemu rozwojowi technologii i zmieniającym się potrzebom rynku. Jednym z głównych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych poprzez wdrażanie robotyzacji i sztucznej inteligencji. Maszyny będą coraz bardziej autonomiczne, co pozwoli na zwiększenie efektywności i redukcję kosztów operacyjnych. Kolejnym istotnym kierunkiem jest integracja systemów IoT w procesach produkcyjnych, co umożliwi zbieranie danych w czasie rzeczywistym oraz lepsze zarządzanie zasobami. Zrównoważony rozwój będzie miał również kluczowe znaczenie; inżynierowie będą poszukiwać ekologicznych materiałów oraz energooszczędnych rozwiązań technologicznych. Warto także zauważyć rosnącą rolę personalizacji produktów; maszyny będą musiały być elastyczne i zdolne do dostosowywania się do indywidualnych potrzeb klientów.

Jakie są zalety korzystania z nowoczesnych maszyn w produkcji

Korzystanie z nowoczesnych maszyn w procesach produkcyjnych przynosi wiele korzyści zarówno dla producentów, jak i dla konsumentów. Przede wszystkim nowoczesne maszyny charakteryzują się wyższą wydajnością, co pozwala na zwiększenie tempa produkcji i skrócenie czasu realizacji zamówień. Dzięki zastosowaniu zaawansowanych technologii możliwe jest osiągnięcie wyższej precyzji wykonania produktów, co przekłada się na lepszą jakość finalnych wyrobów. Nowoczesne maszyny często wyposażone są w systemy monitorujące działanie urządzeń w czasie rzeczywistym, co pozwala na szybką identyfikację problemów i minimalizację przestojów w produkcji. Dodatkowo automatyzacja procesów zmniejsza ryzyko błędów ludzkich oraz poprawia bezpieczeństwo pracy operatorów. Zastosowanie nowoczesnych technologii sprzyja również oszczędnościom energetycznym i redukcji odpadów, co ma pozytywny wpływ na środowisko naturalne.