Projektowanie maszyn procesowych to złożony proces, który wymaga staranności i precyzji na każdym etapie. Pierwszym krokiem w tym procesie jest analiza potrzeb klienta oraz zrozumienie specyfikacji technicznych, które muszą być spełnione. W tym etapie inżynierowie współpracują z klientem, aby dokładnie określić wymagania dotyczące funkcjonalności maszyny, jej wydajności oraz warunków pracy. Następnie przechodzi się do fazy koncepcyjnej, gdzie powstają wstępne szkice i modele 3D. W tym momencie istotne jest uwzględnienie wszystkich aspektów technicznych, takich jak materiały, mechanika oraz ergonomia. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje tworzenie dokładnych rysunków technicznych oraz dokumentacji niezbędnej do produkcji. Po zakończeniu tego etapu następuje faza prototypowania, gdzie tworzony jest pierwszy model maszyny, który pozwala na testowanie i weryfikację założeń projektowych.

Jakie technologie są wykorzystywane w projektowaniu maszyn procesowych

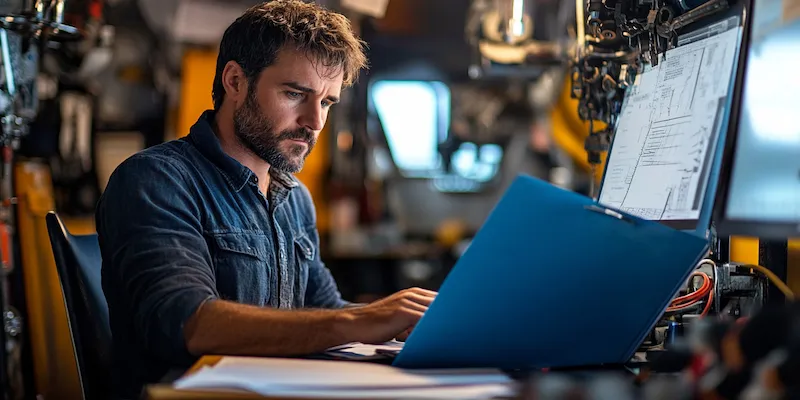

W dzisiejszych czasach projektowanie maszyn procesowych opiera się na zaawansowanych technologiach, które znacząco zwiększają efektywność i jakość pracy inżynierów. Jednym z najważniejszych narzędzi wykorzystywanych w tym procesie są programy CAD (Computer-Aided Design), które umożliwiają tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Dzięki nim inżynierowie mogą łatwo wizualizować swoje pomysły oraz przeprowadzać symulacje działania maszyny jeszcze przed jej fizycznym wytworzeniem. Ponadto, technologie takie jak CAM (Computer-Aided Manufacturing) wspierają proces produkcji poprzez automatyzację i optymalizację działań związanych z obróbką materiałów. Warto również zwrócić uwagę na rozwój technologii druku 3D, która umożliwia szybkie prototypowanie i testowanie różnych rozwiązań konstrukcyjnych. Dzięki tym nowoczesnym narzędziom inżynierowie mogą znacznie skrócić czas realizacji projektów oraz zwiększyć ich innowacyjność.

Jakie umiejętności są niezbędne dla inżyniera projektującego maszyny procesowe

Inżynierowie zajmujący się projektowaniem maszyn procesowych muszą posiadać szereg umiejętności technicznych oraz interpersonalnych, które pozwalają im skutecznie realizować swoje zadania. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, elektroniki oraz automatyki, co pozwala na zrozumienie zasad działania różnych komponentów maszyn. Umiejętność posługiwania się oprogramowaniem CAD/CAM jest również kluczowa, ponieważ to dzięki nim inżynierowie mogą tworzyć precyzyjne modele i rysunki techniczne. Oprócz umiejętności technicznych, ważne są także zdolności analityczne i problem-solvingowe, które umożliwiają identyfikację i rozwiązywanie problemów pojawiających się podczas procesu projektowania i testowania. Komunikacja interpersonalna jest równie istotna, ponieważ inżynierowie często współpracują z innymi specjalistami oraz klientami, co wymaga umiejętności jasnego przekazywania informacji oraz pracy zespołowej.

Jakie wyzwania stoją przed inżynierami w projektowaniu maszyn procesowych

Projektowanie maszyn procesowych wiąże się z wieloma wyzwaniami, które mogą wpływać na jakość końcowego produktu oraz efektywność całego procesu produkcyjnego. Jednym z głównych wyzwań jest konieczność dostosowania projektu do zmieniających się wymagań rynku oraz oczekiwań klientów. Inżynierowie muszą być elastyczni i gotowi na wprowadzanie zmian w trakcie realizacji projektu, co często wiąże się z dodatkowymi kosztami i czasem pracy. Kolejnym istotnym wyzwaniem jest zapewnienie wysokiej jakości materiałów oraz komponentów używanych do budowy maszyn. Niezawodność i trwałość urządzeń są kluczowe dla ich długoterminowego funkcjonowania. Problemy związane z jakością mogą prowadzić do awarii i kosztownych przestojów w produkcji. Dodatkowo, inżynierowie muszą zmagać się z rosnącą konkurencją na rynku oraz presją na obniżenie kosztów produkcji bez utraty jakości.

Jakie są najnowsze trendy w projektowaniu maszyn procesowych

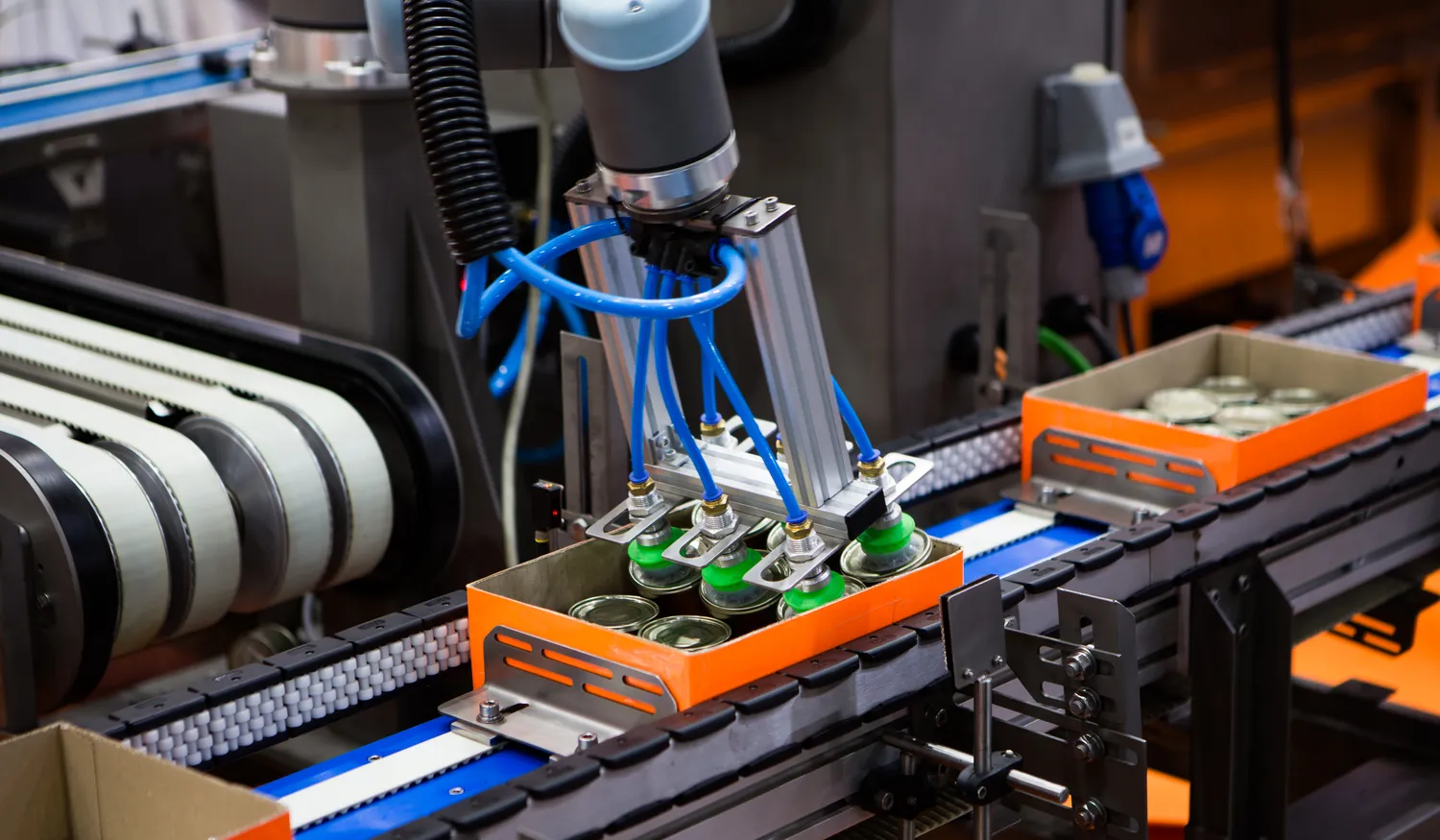

W ostatnich latach projektowanie maszyn procesowych ewoluowało w odpowiedzi na zmieniające się potrzeby przemysłu oraz postęp technologiczny. Jednym z najważniejszych trendów jest automatyzacja, która pozwala na zwiększenie wydajności produkcji oraz redukcję kosztów operacyjnych. Wprowadzenie robotów przemysłowych i systemów automatycznego sterowania umożliwia precyzyjne wykonywanie zadań, które wcześniej wymagały interwencji ludzkiej. Kolejnym istotnym trendem jest integracja sztucznej inteligencji oraz uczenia maszynowego w procesach projektowania i produkcji. Dzięki tym technologiom możliwe jest przewidywanie awarii, optymalizacja procesów oraz dostosowywanie maszyn do zmieniających się warunków pracy. Również Internet rzeczy (IoT) staje się coraz bardziej popularny w kontekście maszyn procesowych, umożliwiając zbieranie danych w czasie rzeczywistym oraz ich analizę, co pozwala na lepsze zarządzanie produkcją. Warto również zwrócić uwagę na rosnącą świadomość ekologiczną, która skłania inżynierów do projektowania maszyn bardziej przyjaznych dla środowiska, wykorzystujących odnawialne źródła energii oraz materiały biodegradowalne.

Jakie są kluczowe aspekty bezpieczeństwa w projektowaniu maszyn procesowych

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania maszyn procesowych. Inżynierowie muszą przestrzegać rygorystycznych norm i przepisów dotyczących bezpieczeństwa, aby zapewnić ochronę pracowników oraz użytkowników końcowych. Kluczowym elementem jest analiza ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z działaniem maszyny. W oparciu o tę analizę można wprowadzić odpowiednie środki zaradcze, takie jak osłony, blokady czy systemy alarmowe. Ważne jest również szkolenie pracowników w zakresie obsługi maszyn oraz procedur bezpieczeństwa, aby zminimalizować ryzyko wypadków. Dodatkowo, inżynierowie powinni dążyć do projektowania maszyn ergonomicznych, które nie tylko zwiększają komfort pracy, ale także redukują obciążenie fizyczne użytkowników. Współczesne podejście do bezpieczeństwa uwzględnia także aspekty psychologiczne, takie jak stres czy zmęczenie operatorów, co może wpływać na ich zdolność do pracy w bezpieczny sposób.

Jakie są korzyści płynące z zastosowania symulacji w projektowaniu maszyn procesowych

Symulacje komputerowe odgrywają kluczową rolę w procesie projektowania maszyn procesowych, oferując szereg korzyści zarówno dla inżynierów, jak i dla całego procesu produkcyjnego. Dzięki symulacjom możliwe jest testowanie różnych scenariuszy działania maszyny bez konieczności budowy fizycznego prototypu, co znacząco obniża koszty i czas realizacji projektu. Inżynierowie mogą łatwo analizować zachowanie maszyny pod różnymi obciążeniami i warunkami pracy, co pozwala na optymalizację konstrukcji jeszcze na etapie projektowania. Symulacje umożliwiają także identyfikację potencjalnych problemów i awarii przed rozpoczęciem produkcji, co przekłada się na wyższą jakość końcowego produktu. Dodatkowo, dzięki zaawansowanym narzędziom analitycznym można przeprowadzać analizy wydajności oraz efektywności energetycznej maszyn, co jest szczególnie istotne w kontekście rosnącej potrzeby zrównoważonego rozwoju.

Jakie są różnice między projektowaniem maszyn a systemami automatyki

Projektowanie maszyn procesowych i systemy automatyki to dwa różne obszary inżynieryjne, które jednak często współpracują ze sobą w ramach nowoczesnych rozwiązań przemysłowych. Projektowanie maszyn koncentruje się głównie na tworzeniu fizycznych urządzeń mechanicznych i ich komponentów, takich jak silniki, przekładnie czy układy hydrauliczne. Inżynierowie zajmujący się tym obszarem muszą posiadać wiedzę z zakresu mechaniki oraz materiałoznawstwa, aby móc skutecznie zaprojektować maszyny spełniające określone wymagania funkcjonalne i wydajnościowe. Z kolei systemy automatyki skupiają się na kontrolowaniu i zarządzaniu działaniem tych urządzeń za pomocą elektronicznych układów sterujących oraz oprogramowania. Specjaliści zajmujący się automatyką muszą być biegli w programowaniu oraz znajomości systemów sterowania, takich jak PLC (Programmable Logic Controller) czy SCADA (Supervisory Control and Data Acquisition).

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn procesowych

Podczas projektowania maszyn procesowych inżynierowie mogą napotkać wiele pułapek i błędów, które mogą wpłynąć na jakość końcowego produktu oraz efektywność całego procesu produkcyjnego. Jednym z najczęstszych błędów jest niedostateczna analiza potrzeb klienta oraz specyfikacji technicznych przed rozpoczęciem projektu. Brak jasnego zrozumienia wymagań może prowadzić do stworzenia maszyny niespełniającej oczekiwań użytkownika lub nieodpowiedniej do danego zastosowania. Innym powszechnym problemem jest niewłaściwe dobranie materiałów lub komponentów do konstrukcji maszyny, co może skutkować jej awarią lub niską wydajnością. Ponadto inżynierowie często pomijają etap testowania prototypu lub przeprowadzają go niewystarczająco dokładnie, co prowadzi do późniejszych problemów eksploatacyjnych. Również brak dokumentacji technicznej lub jej niedokładność może powodować trudności w serwisowaniu maszyny po jej wdrożeniu do produkcji.

Jakie są perspektywy rozwoju branży projektowania maszyn procesowych

Branża projektowania maszyn procesowych ma przed sobą wiele możliwości rozwoju dzięki postępowi technologicznemu oraz rosnącym wymaganiom rynku. W miarę jak przemysł staje się coraz bardziej zautomatyzowany i zintegrowany z nowoczesnymi technologiami informacyjnymi, inżynierowie będą musieli dostosować swoje umiejętności do nowych realiów rynkowych. Przewiduje się wzrost zapotrzebowania na maszyny inteligentne wyposażone w systemy sztucznej inteligencji oraz IoT, które będą mogły samodzielnie monitorować swoje działanie i dostosowywać parametry pracy do zmieniających się warunków otoczenia. Również rozwój technologii druku 3D otworzy nowe możliwości w zakresie prototypowania i produkcji niestandardowych komponentów maszyn. W kontekście globalnych wyzwań związanych z ochroną środowiska inżynierowie będą coraz częściej poszukiwać rozwiązań bardziej ekologicznych i energooszczędnych. Współpraca między różnymi dziedzinami nauki oraz przemysłu będzie kluczowa dla innowacji w tej branży.