Projektowanie maszyn przemysłowych to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz ekonomicznych. Kluczowym etapem jest analiza potrzeb klienta oraz specyfikacji technicznych, które określają, jakie funkcje maszyna ma spełniać. W tym etapie inżynierowie muszą zrozumieć wymagania dotyczące wydajności, bezpieczeństwa oraz ergonomii. Następnie następuje faza koncepcyjna, w której tworzone są wstępne szkice i modele 3D. To pozwala na wizualizację projektu i wprowadzenie ewentualnych poprawek przed przystąpieniem do bardziej szczegółowego projektowania. Kolejnym krokiem jest dobór odpowiednich materiałów oraz technologii produkcji, co ma kluczowe znaczenie dla trwałości i efektywności maszyny. Po zakończeniu fazy projektowania przechodzi się do prototypowania, gdzie tworzony jest pierwszy model maszyny, który poddawany jest testom.

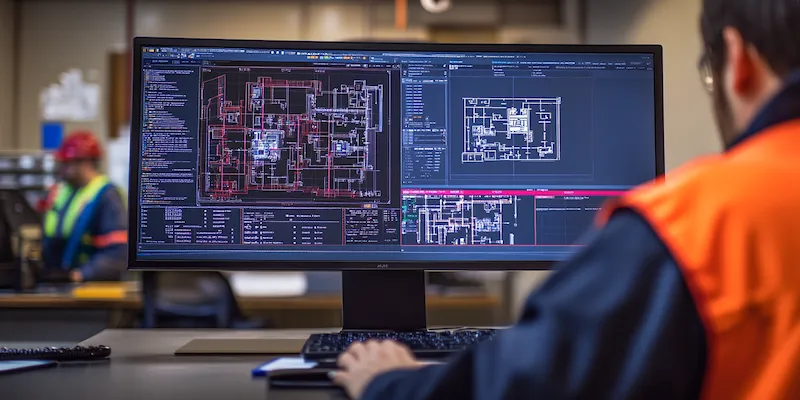

Jakie technologie są wykorzystywane w projektowaniu maszyn przemysłowych

W dzisiejszych czasach projektowanie maszyn przemysłowych korzysta z zaawansowanych technologii, które znacznie ułatwiają pracę inżynierów. Jedną z najważniejszych technologii jest komputerowe wspomaganie projektowania (CAD), które pozwala na tworzenie precyzyjnych modeli 3D oraz symulacji działania maszyny. Dzięki temu inżynierowie mogą szybko wprowadzać zmiany i optymalizować projekt przed jego realizacją. Inną istotną technologią jest analiza elementów skończonych (FEA), która umożliwia ocenę wytrzymałości konstrukcji pod wpływem różnych obciążeń. Użycie tej metody pozwala na zidentyfikowanie słabych punktów projektu i ich korektę jeszcze przed rozpoczęciem produkcji. Warto również wspomnieć o technologii druku 3D, która staje się coraz bardziej popularna w prototypowaniu części maszyn. Dzięki niej można szybko i tanio wytwarzać skomplikowane geometrie, co przyspiesza cały proces projektowania.

Jakie umiejętności są niezbędne do pracy w projektowaniu maszyn przemysłowych

Aby skutecznie pracować w dziedzinie projektowania maszyn przemysłowych, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, materiałoznawstwa oraz elektrotechniki, ponieważ te dziedziny stanowią fundamenty dla każdego projektu. Umiejętność obsługi programów CAD oraz FEA jest również kluczowa, ponieważ pozwala na efektywne tworzenie modeli i analizowanie ich wytrzymałości. Oprócz umiejętności technicznych, ważne są także zdolności analityczne oraz kreatywność, które umożliwiają rozwiązywanie problemów i wprowadzanie innowacyjnych rozwiązań. Komunikacja interpersonalna odgrywa istotną rolę w pracy zespołowej, dlatego inżynierowie muszą być w stanie współpracować z innymi specjalistami oraz klientami. Dodatkowo umiejętność zarządzania projektami może być dużym atutem, ponieważ pozwala na efektywne planowanie działań i kontrolowanie postępów prac nad projektem.

Jakie wyzwania stoją przed inżynierami w projektowaniu maszyn przemysłowych

Inżynierowie zajmujący się projektowaniem maszyn przemysłowych napotykają wiele wyzwań, które mogą wpłynąć na powodzenie ich projektów. Jednym z głównych problemów jest konieczność dostosowywania się do szybko zmieniających się technologii oraz potrzeb rynku. W miarę jak pojawiają się nowe materiały i metody produkcji, inżynierowie muszą być gotowi do nauki i adaptacji swoich umiejętności. Kolejnym wyzwaniem jest zapewnienie wysokiego poziomu bezpieczeństwa maszyn, co wymaga znajomości przepisów prawnych oraz norm branżowych. Projektanci muszą również brać pod uwagę aspekty ekologiczne i dążyć do minimalizacji wpływu swoich produktów na środowisko naturalne. Współpraca z różnymi działami firmy, takimi jak marketing czy produkcja, może być trudna ze względu na różnice w celach i priorytetach tych zespołów. Dodatkowo presja czasowa związana z realizacją projektów często prowadzi do stresu i wymaga od inżynierów umiejętności zarządzania czasem oraz priorytetami.

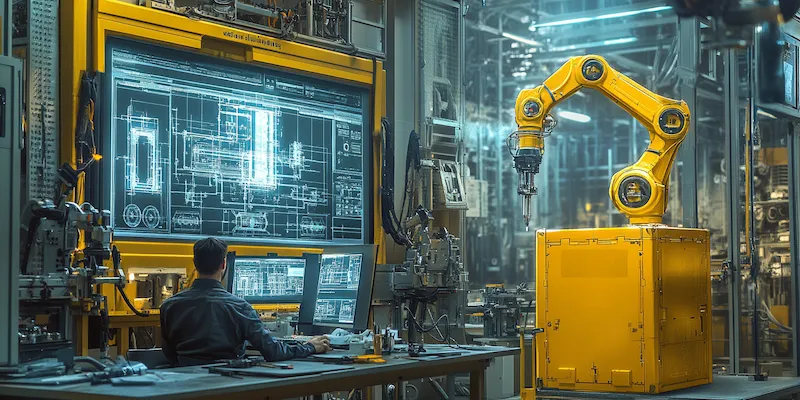

Jakie są najnowsze trendy w projektowaniu maszyn przemysłowych

W ostatnich latach projektowanie maszyn przemysłowych ewoluuje w szybkim tempie, co jest wynikiem postępu technologicznego oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności i redukcję kosztów. Wykorzystanie robotów przemysłowych staje się standardem w wielu branżach, co wpływa na sposób projektowania maszyn. Inżynierowie muszą uwzględniać interakcje między maszynami a robotami, co wymaga nowego podejścia do konstrukcji. Kolejnym istotnym trendem jest Internet Rzeczy (IoT), który umożliwia zdalne monitorowanie i zarządzanie maszynami. Dzięki czujnikom i systemom komunikacyjnym inżynierowie mogą zbierać dane na temat pracy maszyn, co pozwala na ich optymalizację oraz przewidywanie awarii. Wzrost znaczenia zrównoważonego rozwoju również wpływa na projektowanie maszyn, ponieważ klienci coraz częściej poszukują rozwiązań ekologicznych. W rezultacie inżynierowie muszą dążyć do tworzenia maszyn energooszczędnych oraz wykorzystujących materiały przyjazne dla środowiska.

Jakie są kluczowe aspekty ergonomii w projektowaniu maszyn przemysłowych

Ergonomia odgrywa kluczową rolę w projektowaniu maszyn przemysłowych, ponieważ ma bezpośredni wpływ na komfort i bezpieczeństwo pracy operatorów. Właściwe zaprojektowanie stanowisk pracy oraz interfejsów użytkownika może znacznie zwiększyć efektywność i zminimalizować ryzyko urazów. Kluczowym aspektem ergonomii jest dostosowanie wysokości i kształtu elementów maszyny do fizycznych możliwości użytkowników, co pozwala na uniknięcie przeciążeń oraz niewygodnych pozycji ciała podczas pracy. Ważne jest również uwzględnienie aspektów wizualnych, takich jak czytelność wskaźników czy dostępność przycisków sterujących, które powinny być intuicyjne i łatwe w obsłudze. Dodatkowo inżynierowie powinni brać pod uwagę różnorodność użytkowników, co oznacza projektowanie maszyn, które będą odpowiednie dla osób o różnych wzrostach czy umiejętnościach manualnych. Testy ergonomiczne przeprowadzane na prototypach mogą pomóc w identyfikacji problemów związanych z użytkowaniem maszyny przed jej wdrożeniem do produkcji.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn przemysłowych

Podczas projektowania maszyn przemysłowych inżynierowie często napotykają pułapki, które mogą prowadzić do nieefektywnych lub wręcz niebezpiecznych rozwiązań. Jednym z najczęstszych błędów jest brak dokładnej analizy potrzeb klienta oraz specyfikacji technicznych. Niezrozumienie wymagań może skutkować stworzeniem maszyny, która nie spełnia oczekiwań użytkowników lub nie jest dostosowana do warunków pracy. Innym powszechnym problemem jest niedostateczne uwzględnienie aspektów bezpieczeństwa, co może prowadzić do poważnych wypadków i strat finansowych. Inżynierowie często pomijają testy prototypów lub przeprowadzają je w niewłaściwy sposób, co skutkuje wykryciem usterek dopiero po wdrożeniu maszyny do produkcji. Kolejnym błędem jest ignorowanie aspektów ergonomicznych, co może prowadzić do dyskomfortu operatorów oraz obniżenia wydajności pracy. Niekiedy inżynierowie skupiają się zbytnio na innowacyjności technologicznej, zapominając o prostocie obsługi i konserwacji maszyny. Ostatecznie brak współpracy między różnymi działami firmy może prowadzić do niezgodności celów i opóźnień w realizacji projektu.

Jakie są metody testowania maszyn przemysłowych przed ich wdrożeniem

Testowanie maszyn przemysłowych przed ich wdrożeniem to kluczowy etap procesu projektowania, który pozwala na ocenę wydajności oraz bezpieczeństwa urządzeń. Istnieje wiele metod testowania, które można zastosować w zależności od rodzaju maszyny oraz jej przeznaczenia. Pierwszym krokiem jest testowanie funkcjonalne, które polega na sprawdzeniu wszystkich funkcji maszyny zgodnie z wymaganiami specyfikacji technicznych. To pozwala na identyfikację ewentualnych usterek oraz niedociągnięć w działaniu urządzenia. Kolejną metodą jest analiza wytrzymałościowa, która polega na poddaniu maszyny różnym obciążeniom i warunkom pracy w celu oceny jej trwałości i odporności na uszkodzenia. Testy te mogą obejmować zarówno symulacje komputerowe, jak i rzeczywiste próby z użyciem prototypu maszyny. Warto również przeprowadzać testy ergonomiczne, które pozwalają ocenić komfort pracy operatora oraz łatwość obsługi urządzenia. Dodatkowo testy bezpieczeństwa są niezwykle istotne – powinny one obejmować zarówno ocenę ryzyka związane z użytkowaniem maszyny, jak i sprawdzenie działania systemów zabezpieczeń.

Jakie są korzyści płynące z zastosowania symulacji komputerowych w projektowaniu maszyn przemysłowych

Symulacje komputerowe odgrywają coraz większą rolę w procesie projektowania maszyn przemysłowych, oferując szereg korzyści zarówno dla inżynierów, jak i dla producentów. Przede wszystkim umożliwiają one przeprowadzenie analizy zachowania maszyny w różnych warunkach bez konieczności budowy kosztownych prototypów. Dzięki symulacjom można szybko zweryfikować różne koncepcje konstrukcyjne oraz ocenić ich wydajność przed podjęciem decyzji o dalszym rozwoju projektu. To znacząco skraca czas potrzebny na opracowanie nowego produktu oraz redukuje koszty związane z prototypowaniem i testowaniem fizycznych modeli. Symulacje pozwalają również na identyfikację potencjalnych problemów związanych z wytrzymałością czy dynamiką ruchu maszyny jeszcze przed jej wykonaniem, co minimalizuje ryzyko wystąpienia awarii po wdrożeniu do produkcji. Dodatkowo dzięki wizualizacji wyników symulacji inżynierowie mogą lepiej komunikować swoje pomysły zespołowi oraz klientom, co ułatwia współpracę między działami firmy.

Jakie są perspektywy rozwoju branży projektowania maszyn przemysłowych

Branża projektowania maszyn przemysłowych stoi przed wieloma wyzwaniami i możliwościami rozwoju w nadchodzących latach. W miarę jak technologia się rozwija, rośnie zapotrzebowanie na innowacyjne rozwiązania dostosowane do zmieniających się potrzeb rynku oraz klientów. Automatyzacja procesów produkcyjnych będzie nadal dominować jako kluczowy trend, a inżynierowie będą musieli dostosować swoje umiejętności do nowych technologii takich jak sztuczna inteligencja czy uczenie maszynowe. Zrównoważony rozwój stanie się jeszcze bardziej istotny – przedsiębiorstwa będą poszukiwać sposobów na minimalizację wpływu swoich produktów na środowisko naturalne poprzez wykorzystanie materiałów odnawialnych oraz energooszczędnych technologii produkcji.